En un laboratorio de química, un horno de vacío se utiliza para calentar materiales a temperaturas muy altas en un entorno controlado y libre de oxígeno. Esto previene la oxidación no deseada y otras reacciones atmosféricas, lo que permite a los químicos sintetizar materiales de alta pureza, alterar las propiedades físicas de una sustancia sin contaminación química y realizar análisis elementales precisos.

El valor central de un horno de vacío en química no es solo calentar, sino el control absoluto sobre el entorno químico. Al eliminar el aire y otros gases reactivos, el horno crea un espacio inerte donde las propiedades intrínsecas de un material pueden estudiarse y modificarse con alta precisión.

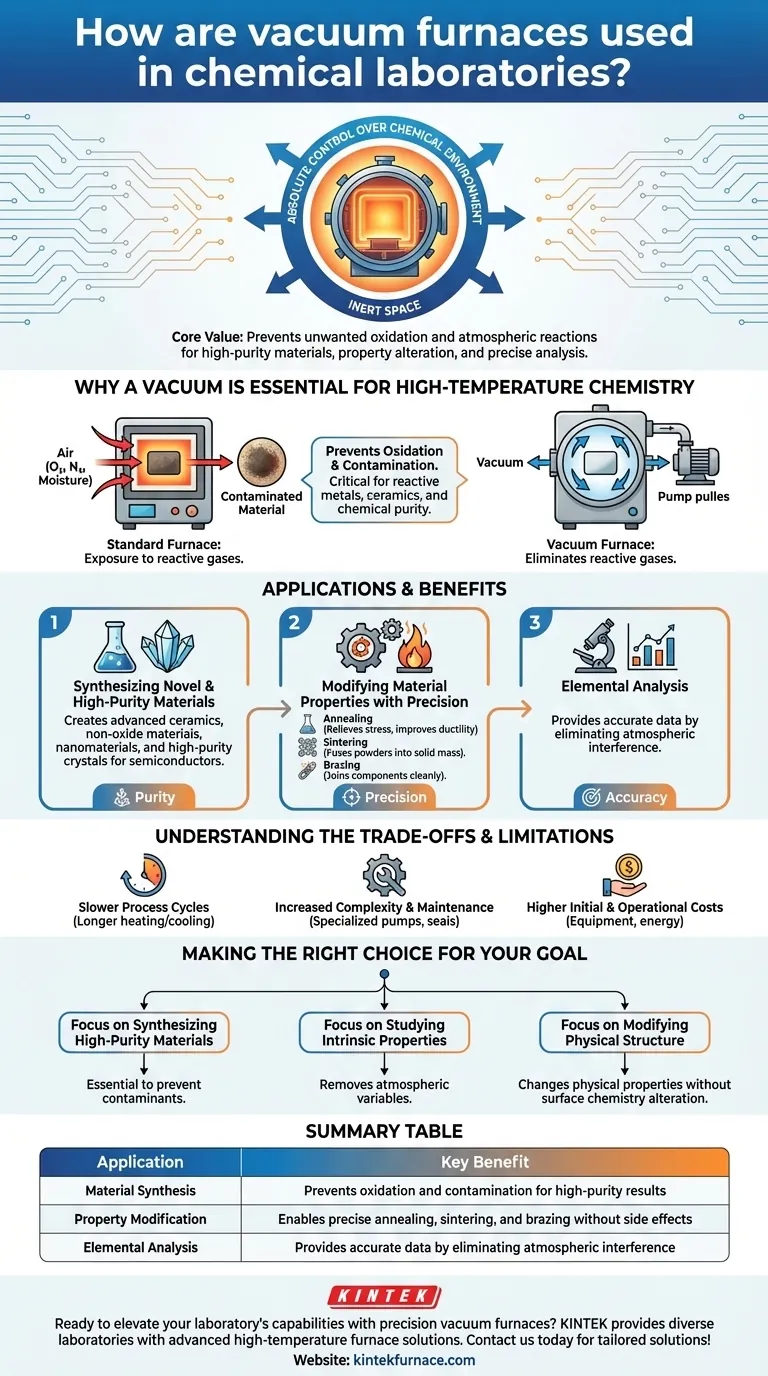

Por qué el vacío es esencial para la química a alta temperatura

En un horno estándar, calentar un material lo expone al oxígeno, nitrógeno y humedad presentes en el aire. A altas temperaturas, estos gases reaccionan fácilmente con la muestra, formando óxidos y otras impurezas que comprometen la integridad del material y los resultados experimentales.

Un horno de vacío elimina esta variable por completo.

Prevención de la oxidación y la contaminación

La función principal del vacío es extraer la atmósfera. Esto previene la oxidación, que puede alterar fundamentalmente la estructura química y las propiedades de un material.

Este entorno libre de oxígeno es fundamental para trabajar con metales reactivos, desarrollar cerámicas avanzadas y garantizar que el producto final sea químicamente puro.

Síntesis de materiales nuevos y de alta pureza

Muchos materiales avanzados simplemente no pueden crearse en presencia de aire. Un horno de vacío proporciona las condiciones ideales para estos procesos sensibles.

Las aplicaciones incluyen la síntesis de cerámicas avanzadas, materiales no óxidos y nanomateriales. También se utiliza para cultivar cristales de alta pureza para semiconductores y componentes ópticos.

Modificación precisa de las propiedades del material

Los químicos utilizan hornos de vacío para alterar intencionalmente la estructura física de un material mediante el tratamiento térmico. El vacío asegura que estos cambios ocurran sin efectos secundarios químicos no deseados.

Los procesos clave incluyen:

- Recocido (Annealing): Calentar y enfriar lentamente un material (como un metal) para aliviar las tensiones internas, ablandarlo y mejorar su ductilidad.

- Sinterización: Fusionar materiales en polvo para formar una masa sólida justo por debajo de su punto de fusión. Esto se utiliza para crear implantes biocompatibles y piezas cerámicas densas.

- Soldadura fuerte (Brazing): Unir dos componentes mediante un metal de aporte que se funde y fluye hacia la junta, todo ello dentro de un entorno limpio e inerte.

Comprender las compensaciones y limitaciones

Aunque son potentes, los hornos de vacío son herramientas especializadas con consideraciones operativas específicas. No son un reemplazo universal para todas las necesidades de calentamiento de laboratorio.

Ciclos de proceso más lentos

Lograr un vacío profundo y luego enfriar de forma segura la cámara del horno lleva significativamente más tiempo que simplemente calentar y enfriar en un horno atmosférico. Esto puede limitar el rendimiento de las muestras.

Mayor complejidad y mantenimiento

Los hornos de vacío implican sistemas sofisticados, incluidas bombas de vacío, sellos e instrumentación de control. Estos componentes requieren conocimientos especializados para su operación y mantenimiento, lo que añade una capa de complejidad en comparación con los hornos convencionales.

Costos iniciales y operativos más altos

El equipo necesario para crear y mantener un entorno de alto vacío es inherentemente más caro que los hornos de laboratorio estándar. Esto incluye el costo del horno en sí, las bombas de vacío y el consumo de energía.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos específicos de su experimento químico o tarea de procesamiento de materiales.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Un horno de vacío es esencial para prevenir la formación de óxidos y otros contaminantes que son inevitables en una atmósfera de aire.

- Si su enfoque principal es estudiar las propiedades intrínsecas de un material: Usar un horno de vacío elimina las variables atmosféricas, asegurando que su análisis refleje el material en sí, no su reacción con el aire.

- Si su enfoque principal es modificar la estructura física (por ejemplo, recocido): El vacío asegura que solo está cambiando las propiedades físicas del material, como la tensión y la ductilidad, sin alterar su química superficial.

En última instancia, un horno de vacío le permite aislar su sistema químico del mundo reactivo, lo que permite un nivel de precisión y pureza que de otro modo sería inalcanzable.

Tabla de resumen:

| Aplicación | Beneficio clave |

|---|---|

| Síntesis de materiales | Previene la oxidación y la contaminación para resultados de alta pureza |

| Modificación de propiedades | Permite el recocido, la sinterización y la soldadura fuerte precisos sin efectos secundarios |

| Análisis elemental | Proporciona datos precisos al eliminar la interferencia atmosférica |

¿Listo para elevar las capacidades de su laboratorio con hornos de vacío de precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de síntesis y análisis de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga