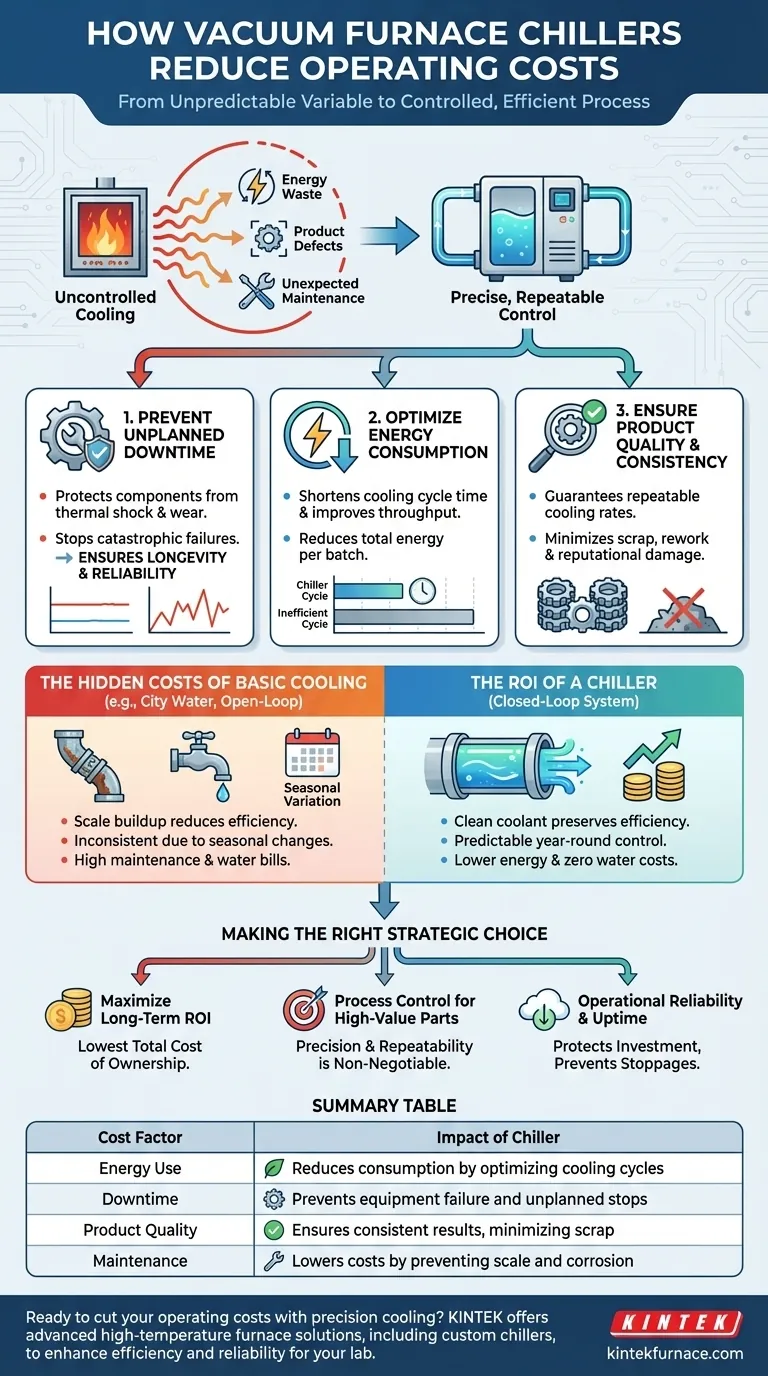

En resumen, un enfriador dedicado para horno de vacío reduce los costos operativos al transformar la refrigeración de una variable impredecible a un proceso controlado y eficiente. Esto previene directamente el costoso tiempo de inactividad del equipo, reduce el consumo de energía al optimizar el ciclo de enfriamiento y minimiza las variaciones del proceso que conducen al descarte de productos.

El problema central no es solo la refrigeración; es el control. La refrigeración incontrolada introduce riesgo e ineficiencia que inflan silenciosamente los costos operativos a través del desperdicio de energía, defectos del producto y mantenimiento inesperado. Un enfriador mitiga estos riesgos al proporcionar un control de temperatura preciso y repetible.

El impacto financiero del enfriamiento de precisión

El rendimiento de un horno de vacío depende tanto de un calentamiento eficiente como de una refrigeración eficiente. Mientras que el aislamiento y los controles del horno gestionan el calor, el enfriador es responsable de eliminarlo de manera predecible. Descuidar la fase de enfriamiento crea costos operativos ocultos.

Prevención del tiempo de inactividad no planificado

Las fluctuaciones de temperatura ejercen una tensión significativa en los componentes críticos del horno. Una refrigeración inconsistente o inadecuada puede provocar un desgaste prematuro y fallos catastróficos del propio horno, lo que resulta en costosas reparaciones de emergencia y tiempo de producción perdido.

Un enfriador suministra un flujo estable de fluido refrigerante a una temperatura y presión constantes, protegiendo el equipo del choque térmico y asegurando su longevidad.

Optimización del consumo de energía

Un horno y su sistema de refrigeración operan en un ciclo. Un proceso de enfriamiento ineficiente, donde se tarda demasiado en alcanzar la temperatura objetivo, prolonga el tiempo total del ciclo. Esto obliga a todo el sistema a funcionar durante más tiempo, consumiendo más energía por cada lote.

Al eliminar el calor de manera rápida y eficiente, un enfriador acorta la porción de enfriamiento del ciclo. Esto mejora el rendimiento general del horno y reduce directamente su consumo total de energía por ciclo.

Asegurar la calidad y consistencia del producto

La velocidad de enfriamiento es un parámetro crítico en el tratamiento térmico, que influye directamente en las propiedades metalúrgicas finales del producto. El enfriamiento inconsistente procedente de fuentes como el agua de la ciudad o las torres de circuito abierto conduce a la variación del proceso.

Esta variación puede resultar en piezas que no cumplen con las especificaciones, lo que genera costosos desechos, reprocesos y posibles daños a su reputación. Un enfriador garantiza ciclos de enfriamiento repetibles, asegurando que cada lote cumpla con el mismo estándar de calidad exacto.

Comprensión de las compensaciones: Enfriador frente a refrigeración básica

Aunque un enfriador dedicado tiene un costo inicial, evaluarlo frente a alternativas aparentemente "más baratas" revela su valor a largo plazo.

Los costos ocultos de la refrigeración alternativa

Las soluciones como el uso de agua de la ciudad sin tratar o una torre de refrigeración de circuito abierto introducen problemas operativos significativos. Los minerales presentes en el agua de la ciudad crean acumulación de sarro dentro de los conductos de refrigeración del horno, actuando como aislante y reduciendo drásticamente la eficiencia de enfriamiento con el tiempo. Esto genera facturas de energía más altas y un mantenimiento de descalcificación costoso y difícil.

Además, estos métodos están sujetos a variaciones de temperatura estacionales, lo que hace imposible mantener un proceso constante durante todo el año sin ajustes y supervisión constantes.

El retorno de la inversión de un enfriador

Un sistema de enfriamiento de circuito cerrado utiliza un refrigerante limpio y tratado que previene la acumulación de sarro y la corrosión, preservando la eficiencia del horno durante toda su vida útil. La inversión inicial en el enfriador se amortiza sistemáticamente mediante facturas de energía más bajas, cero costos de consumo de agua, tasas de desperdicio reducidas y la evitación de costosos tiempos de inactividad y mantenimiento de descalcificación.

Tomar la decisión correcta para su operación

Elegir el sistema de refrigeración adecuado es una decisión estratégica que afecta directamente a su resultado final.

- Si su enfoque principal es maximizar el ROI a largo plazo: Un enfriador dedicado ofrece el menor costo total de propiedad al reducir sistemáticamente los costos de energía, agua, mantenimiento y desperdicio.

- Si su enfoque principal es el control del proceso para piezas de alto valor: La precisión y repetibilidad de un enfriador son innegociables para garantizar la calidad y consistencia del producto.

- Si su enfoque principal es la fiabilidad operativa y el tiempo de actividad: Un enfriador protege su inversión en el horno y previene las costosas paradas de producción asociadas con fallos del equipo o refrigeración inconsistente.

Al invertir en refrigeración controlada, usted toma el control directo sobre la eficiencia de su proceso, la calidad del producto y los costos operativos.

Tabla resumen:

| Factor de costo | Impacto del enfriador |

|---|---|

| Uso de energía | Reduce el consumo al optimizar los ciclos de enfriamiento |

| Tiempo de inactividad | Previene fallos del equipo y paradas no planificadas |

| Calidad del producto | Asegura resultados consistentes, minimizando el desperdicio |

| Mantenimiento | Reduce costos al prevenir la acumulación de sarro y la corrosión |

¿Listo para reducir sus costos operativos con refrigeración de precisión? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluidos enfriadores personalizados, para mejorar la eficiencia y la fiabilidad de su laboratorio. Contáctenos hoy mismo para discutir cómo podemos adaptar nuestros productos a sus necesidades.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial