Los hornos automáticos de cerámica dental garantizan una alta calidad de sinterización a través de la sincronización precisa y automatizada de las velocidades de calentamiento, las temperaturas máximas y la presión de vacío. Al establecer un entorno de vacío estrictamente controlado, estos dispositivos extraen activamente el aire de los poros de la cerámica durante el ciclo de cocción. Este proceso facilita la difusión de partículas y la densificación, produciendo una restauración final con alta densidad de material y mínima porosidad.

El mecanismo central para la calidad radica en la eliminación asistida por vacío de las bolsas de aire combinada con la estabilidad térmica programada. Esto asegura que la cerámica alcance la densificación completa y la vitrificación específica requerida tanto para la durabilidad estructural como para la translucidez estética.

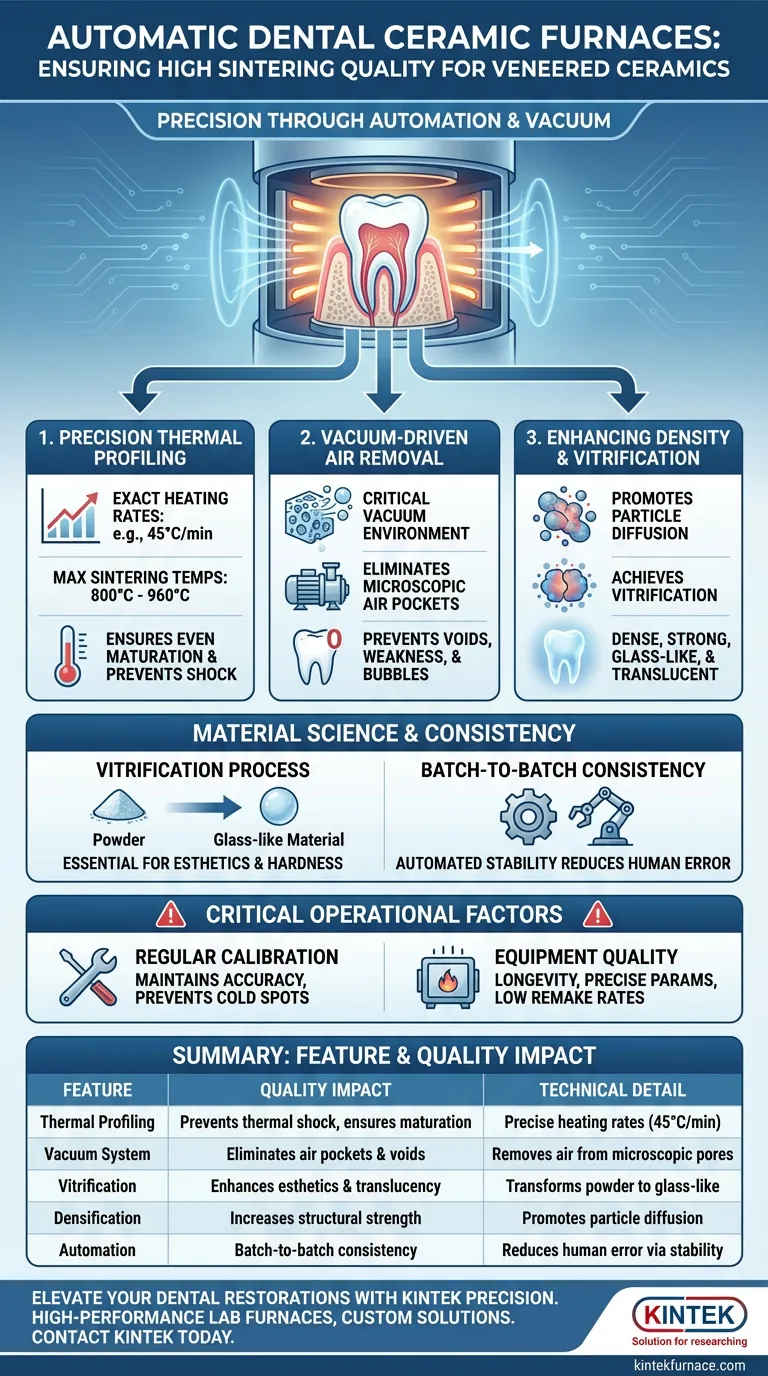

La Mecánica del Control de Calidad

Precisión en el Perfilado Térmico

Para prevenir el choque térmico y asegurar una cocción uniforme, los hornos automáticos utilizan velocidades de calentamiento exactas, como 45°C por minuto.

Mantienen el material a temperaturas máximas de sinterización específicas, que generalmente oscilan entre 800°C y 960°C, dependiendo del material.

Esta precisión programada asegura que cada capa de la cerámica revestida reciba la energía térmica exacta requerida para una maduración adecuada.

Eliminación de Aire Impulsada por Vacío

La característica más crítica para las cerámicas revestidas es la aplicación de un entorno de vacío.

Este mecanismo extrae físicamente el aire de los poros microscópicos dentro de la acumulación de polvo cerámico.

Al eliminar este aire, el horno elimina posibles huecos que de otro modo resultarían en debilidades estructurales o burbujas visibles en el glaseado final.

Mejora de la Densidad del Material

La combinación de calor y vacío promueve la difusión de partículas.

A medida que las partículas se fusionan, el material experimenta densificación, reduciendo significativamente la porosidad del revestimiento.

Esto da como resultado una restauración que no solo es más fuerte, sino también más suave e higiénica para el paciente.

Principios de Ciencia de Materiales

Logro de la Vitrificación

Más allá del simple secado, el horno impulsa los materiales cerámicos a experimentar la vitrificación.

Este proceso transforma el polvo cerámico en un material similar al vidrio, lo cual es esencial para replicar las propiedades ópticas de los dientes naturales.

La vitrificación mejora el resultado estético al crear profundidad y translucidez, al mismo tiempo que endurece la superficie.

Consistencia Lote a Lote

Los hornos automáticos utilizan sistemas avanzados de control de presión y temperatura para mantener la estabilidad del proceso.

Esto elimina la variable del error humano de la ecuación de cocción.

En consecuencia, los laboratorios pueden asegurar que la calidad de las restauraciones dentales se mantenga consistente entre diferentes lotes de producción.

Factores Operacionales Críticos

La Necesidad de Calibración

Si bien estos hornos están altamente automatizados, son máquinas complejas que están sujetas a la deriva de los sensores con el tiempo.

El mantenimiento y la calibración regulares son innegociables para mantener la precisión de los niveles de temperatura y vacío.

La falta de servicio de la unidad puede provocar "puntos fríos" o vacío insuficiente, comprometiendo instantáneamente la integridad del revestimiento.

El Impacto de la Calidad del Equipo

No todos los elementos calefactores y bombas de vacío proporcionan la misma longevidad o precisión.

Invertir en una unidad con reputación de durabilidad asegura que los parámetros de cocción se mantengan fieles a lo largo de miles de ciclos.

Las unidades más baratas pueden tener dificultades para mantener los estrictos niveles de vacío requeridos para trabajos estéticos de alta gama, lo que lleva a tasas de rehacer más altas.

Garantizando el Éxito Clínico Consistente

Para maximizar las capacidades de su horno dental automático, alinee sus protocolos operativos con sus objetivos de producción específicos:

- Si su enfoque principal es la Estética: Priorice las comprobaciones de calibración del vacío, ya que la eliminación adecuada del aire es el factor más importante para lograr una translucidez impecable y prevenir burbujas.

- Si su enfoque principal es la Resistencia y Durabilidad: Asegúrese de que sus programas de cocción específicos (velocidad de calentamiento y tiempo de mantenimiento) coincidan estrictamente con las pautas del fabricante de cerámica para garantizar la densificación completa de las partículas.

Al aprovechar la precisión automatizada de estos hornos, convierte el polvo cerámico en bruto en una restauración densa, biocompatible y similar al vidrio que resiste las exigencias del entorno oral.

Tabla Resumen:

| Característica | Impacto en la Calidad | Detalle Técnico |

|---|---|---|

| Perfilado Térmico | Previene el choque térmico y asegura la maduración | Velocidades de calentamiento precisas (p. ej., 45°C/min) |

| Sistema de Vacío | Elimina bolsas de aire y huecos | Elimina el aire de los poros microscópicos de la cerámica |

| Vitrificación | Mejora la estética y la translucidez | Transforma el polvo en material similar al vidrio |

| Densificación | Aumenta la resistencia estructural | Promueve la difusión de partículas y baja porosidad |

| Automatización | Consistencia lote a lote | Reduce el error humano mediante estabilidad programada |

Mejore sus Restauraciones Dentales con la Precisión KINTEK

Lograr el equilibrio perfecto entre translucidez y resistencia requiere equipos que nunca flaqueen. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de laboratorio de alto rendimiento, incluidos sistemas especializados de mufla, tubo, vacío y CVD, todos personalizables para satisfacer las exigentes necesidades de los laboratorios dentales modernos y la investigación de materiales.

No permita que la deriva del equipo comprometa su éxito clínico. Experimente el poder del control térmico preciso y la tecnología de vacío superior diseñada para la durabilidad. Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada y asegurar que cada restauración cumpla con el más alto estándar de excelencia.

Guía Visual

Referencias

- Moritz Hoffmann, Bogna Stawarczyk. Mechanical Properties of High- and Low-Fusing Zirconia Veneering Ceramics Fired on Different Trays and Substrates. DOI: 10.3390/ma17102261

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características contribuyen a la eficiencia de un horno de sinterización de zirconia? Aumente la productividad del laboratorio con sistemas avanzados

- ¿Qué mejoras en capacidad y seguridad se han realizado en los hornos de sinterización modernos? Aumente la productividad y la seguridad ahora

- ¿Qué temperatura tiene la porcelana dental? Domina los 3 rangos clave para restauraciones perfectas

- ¿Se puede utilizar un horno de cerámica dental para múltiples restauraciones simultáneamente? Maximice la eficiencia del laboratorio con las técnicas adecuadas

- ¿Cómo mejora un horno cerámico en la consulta la eficiencia en las prácticas dentales? Aumente el control y la velocidad en el sillón dental

- ¿Cuáles son algunos elementos personalizables de los hornos de mufla para aplicaciones de laboratorio dental? Adapte su horno para obtener restauraciones dentales superiores

- ¿Qué mantenimiento requiere un horno de sinterización de circonio dental? Asegure el rendimiento máximo y la calidad de la restauración

- ¿Qué se debe considerar con respecto a la facilidad de operación de un horno de porcelana? Mejora la eficiencia y la calidad del laboratorio