En esencia, los hornos de vacío personalizados abordan desafíos específicos de la industria adaptando con precisión sus sistemas centrales —como los elementos calefactores, los mecanismos de templado y los controles de pureza del vacío— para cumplir con los requisitos de proceso innegociables de una aplicación específica. Esto permite a industrias como la aeroespacial, médica y energética lograr propiedades de materiales, niveles de pureza y consistencia de componentes que son imposibles con equipos de uso general.

La decisión de usar un horno de vacío personalizado está impulsada por la necesidad, no por la preferencia. Cuando un proceso de fabricación exige un control absoluto sobre variables como la uniformidad de la temperatura, las tasas de enfriamiento o la contaminación, el diseño generalizado de un horno estándar se convierte en una desventaja, y la personalización es la única forma de garantizar el resultado requerido.

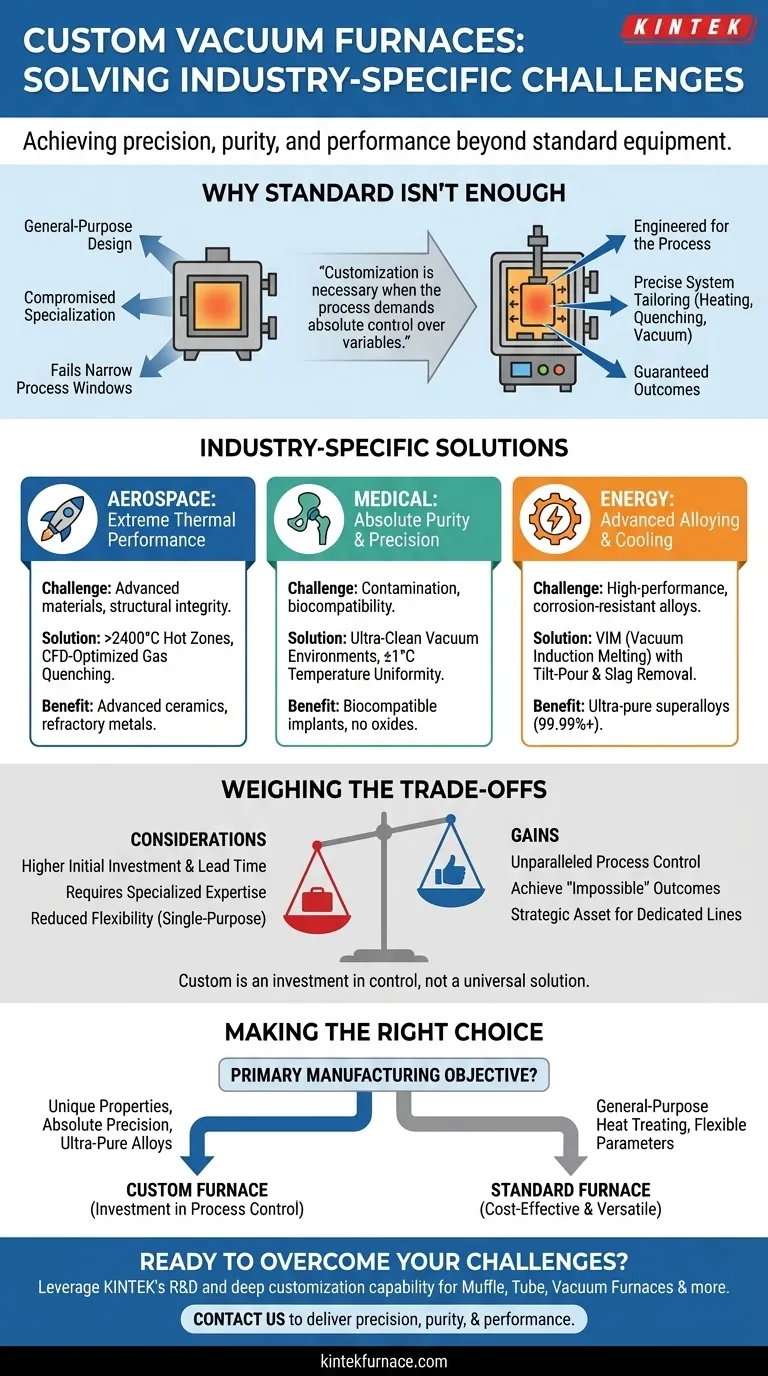

Por qué un horno estándar no siempre es suficiente

Los hornos de vacío estándar están diseñados para ser versátiles, sirviendo a una amplia gama de aplicaciones de tratamiento térmico. Sin embargo, esta versatilidad proviene de comprometer la especialización.

Cuando un material o ventana de proceso específica es extremadamente estrecha, estos diseños de propósito general pueden no cumplir con las especificaciones requeridas de calidad, repetibilidad y rendimiento. La personalización cierra esta brecha al diseñar el horno en torno al proceso mismo.

La demanda de rendimiento térmico extremo

Para muchos materiales avanzados, la temperatura exacta y su uniformidad son críticas. Una desviación de solo unos pocos grados puede arruinar la integridad estructural de un componente.

Los hornos personalizados para la industria aeroespacial, por ejemplo, a menudo se construyen con zonas calientes capaces de superar los 2400°C. Esto es necesario para procesar cerámicas avanzadas y metales refractarios utilizados en álabes de turbinas y escudos térmicos.

El requisito de pureza absoluta

La contaminación puede ser catastrófica, especialmente en aplicaciones médicas y energéticas. El "vacío" en un horno de vacío no es un vacío perfecto, y la desgasificación de los componentes del horno puede introducir impurezas.

Para dispositivos médicos como implantes, los hornos personalizados proporcionan entornos de vacío ultralimpio y una uniformidad de temperatura validada de ±1°C. Esto garantiza la biocompatibilidad y previene la formación de óxidos superficiales o fases de material indeseables.

El desafío de la aleación y el enfriamiento avanzados

La creación de aleaciones de alto rendimiento o la consecución de microestructuras específicas a menudo requiere más que solo calor. Las fases de fusión, vertido y enfriamiento son igual de importantes.

Para el sector energético, se utilizan hornos personalizados de fusión por inducción al vacío (VIM) para crear superaleaciones resistentes a la corrosión. Estos a menudo cuentan con mecanismos de vertido por inclinación y sistemas de eliminación de escoria integrados para lograr purezas del 99.99% o más.

Del mismo modo, las aplicaciones aeroespaciales exigen un enfriamiento rápido y uniforme para fijar propiedades específicas del material. Esto se logra con sistemas de templado de gas optimizados por CFD que están diseñados específicamente para la geometría y el material del componente, algo que un sistema estándar no puede hacer.

Comprendiendo las ventajas y desventajas de la personalización

Si bien un horno personalizado proporciona un control de proceso incomparable, esta especialización conlleva consideraciones significativas que deben sopesarse cuidadosamente. No es una solución universalmente superior.

Mayor inversión inicial y tiempo de entrega

Un horno diseñado desde cero para una tarea específica tendrá inherentemente un costo inicial más alto y un tiempo de diseño y fabricación más largo en comparación con un modelo estándar.

Esta inversión debe justificarse por el valor del producto final o la incapacidad del equipo estándar para cumplir con los umbrales de calidad críticos.

La necesidad de experiencia especializada

Operar una pieza de equipo altamente especializada requiere más que conocimientos generales. Un horno personalizado es un sistema complejo e integrado.

Los operadores deben tener capacitación profesional en tecnología de vacío, procesos avanzados de tratamiento térmico y los sistemas de control eléctrico específicos del horno. Los errores en la operación pueden comprometer tanto el equipo como los productos de alto valor que se están procesando.

Flexibilidad de proceso reducida

Una desventaja clave de la optimización extrema es la pérdida de flexibilidad. Un horno diseñado para tratar térmicamente perfectamente un álabe de turbina específico puede ser ineficiente o completamente inadecuado para procesar un componente o material diferente.

Esto convierte a un horno personalizado en un activo estratégico para una línea de producción dedicada, pero una posible desventaja en un entorno de I+D o taller de trabajo con alta mezcla y bajo volumen.

Tomando la decisión correcta para su objetivo

La decisión entre un horno estándar y uno personalizado debe guiarse por su objetivo de fabricación principal y el margen de error aceptable en su proceso.

- Si su enfoque principal es lograr propiedades de materiales únicas para el sector aeroespacial: La personalización es esencial para integrar temperaturas extremas con sistemas de templado avanzados y optimizados por CFD.

- Si su enfoque principal es la precisión absoluta del proceso y la repetibilidad para dispositivos médicos: Un horno personalizado es necesario para garantizar una uniformidad de temperatura incomparable y un entorno libre de contaminación.

- Si su enfoque principal es producir aleaciones ultra puras y especializadas para el sector energético: Un horno de fusión por inducción al vacío personalizado con vertido y purificación integrados es el único camino viable.

- Si su enfoque principal es el tratamiento térmico de uso general con parámetros flexibles: Un horno estándar probablemente proporcionará una solución más rentable y versátil para sus necesidades.

En última instancia, elegir un horno personalizado es una inversión en el control del proceso, lo que permite resultados que los equipos estándar simplemente no pueden garantizar.

Tabla resumen:

| Industria | Personalización clave | Beneficio |

|---|---|---|

| Aeroespacial | Zonas calientes de alta temperatura (>2400°C), templado de gas optimizado por CFD | Logra un rendimiento térmico extremo para materiales avanzados |

| Médica | Vacío ultralimpio, uniformidad de temperatura de ±1°C | Garantiza la biocompatibilidad y previene la contaminación |

| Energética | Fusión por inducción al vacío con vertido por inclinación y eliminación de escoria | Produce aleaciones ultrapuras (99.99%+) para resistencia a la corrosión |

¿Listo para superar los desafíos de tratamiento térmico de su industria? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío personalizados pueden ofrecer la precisión, pureza y rendimiento que sus aplicaciones demandan.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo