En esencia, un elemento calefactor de grafito en un horno de vacío funciona convirtiendo la energía eléctrica en calor mediante el principio de calentamiento por resistencia. Cuando una alta corriente eléctrica pasa a través del grafito, su resistencia inherente hace que brille y radie inmensas cantidades de calor. El ambiente de vacío no es incidental; es absolutamente crítico, ya que protege el grafito de la oxidación y desintegración a las temperaturas extremas que está diseñado para alcanzar.

El uso de grafito es una elección de ingeniería deliberada para aplicaciones de vacío de alta temperatura. Su combinación única de estabilidad térmica, inercia química e integridad estructural lo hace superior a la mayoría de los metales, pero solo cuando está protegido del oxígeno por un vacío o un gas inerte.

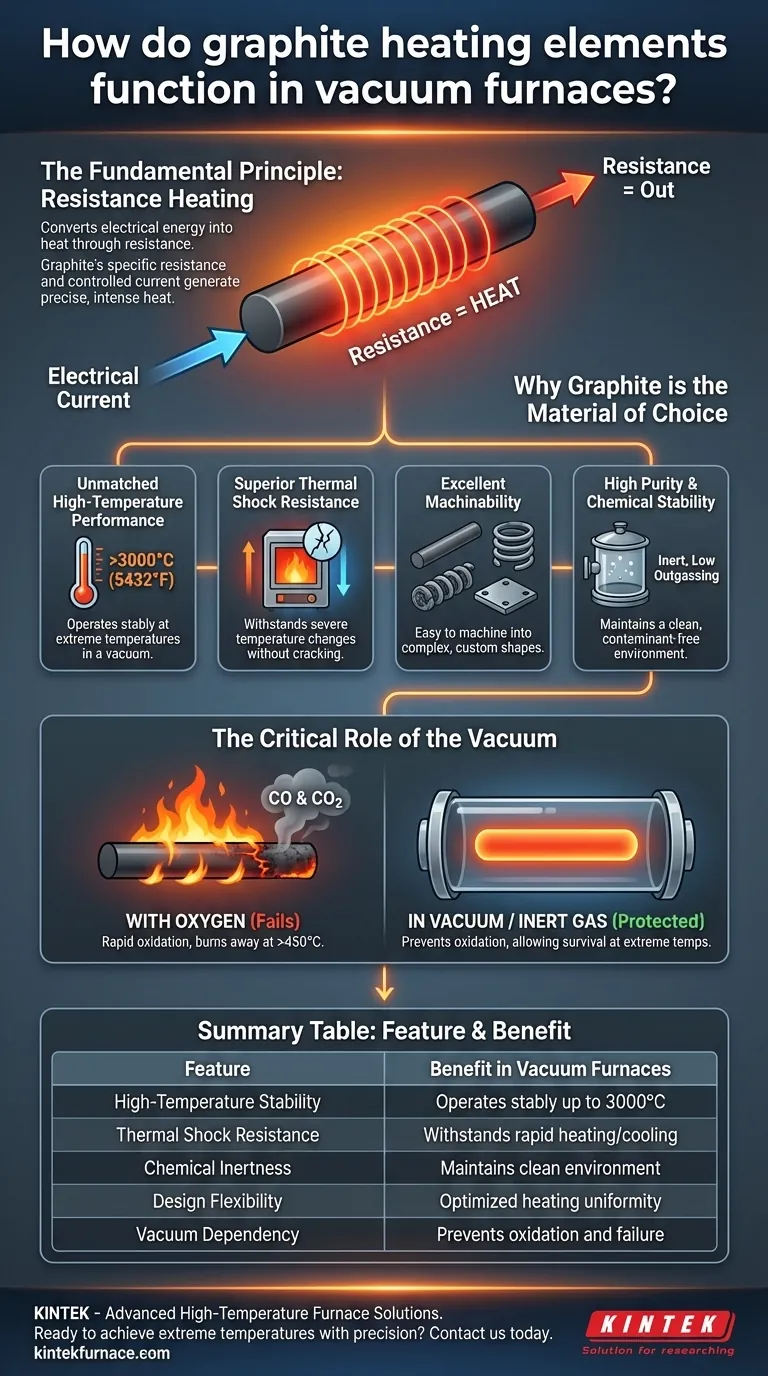

El principio fundamental: Calentamiento por resistencia

Un elemento de grafito funciona con el mismo principio básico que los cables incandescentes de una tostadora, pero diseñado para condiciones mucho más exigentes.

Cómo la corriente genera calor

Cuando la electricidad fluye a través de cualquier material, encuentra resistencia. Esta oposición al flujo eléctrico genera calor. Al diseñar elementos con una resistencia específica y hacer pasar una corriente controlada a través de ellos, podemos producir calor preciso e intenso.

El papel de las propiedades del material

El grafito tiene una resistencia eléctrica lo suficientemente baja como para conducir grandes corrientes de manera eficiente, pero lo suficientemente alta como para generar un calor significativo. Esta propiedad, combinada con sus otras características únicas, lo convierte en un material ideal para este propósito.

Por qué el grafito es el material elegido

El grafito no se utiliza por accidente. Se selecciona porque sus propiedades resuelven múltiples desafíos asociados con el procesamiento al vacío a alta temperatura.

Rendimiento inigualable a altas temperaturas

El grafito puede operar de forma estable a temperaturas de hasta 3000 °C (5432 °F) en vacío. La mayoría de los metales se habrían derretido o vaporizado mucho antes de alcanzar estas temperaturas, lo que convierte al grafito en una de las pocas opciones viables para aplicaciones de calor extremo.

Resistencia superior al choque térmico

Los hornos a menudo necesitan calentarse y enfriarse rápidamente. El grafito tiene un coeficiente de expansión térmica excepcionalmente bajo y una alta conductividad térmica, lo que le permite soportar cambios severos de temperatura sin agrietarse ni romperse.

Excelente maquinabilidad y flexibilidad de diseño

A pesar de su resistencia a altas temperaturas, el grafito es relativamente blando y fácil de mecanizar a temperatura ambiente. Esto permite la creación de formas de elementos calefactores complejas y eficientes, como varillas, tubos o grandes placas radiantes, adaptadas a diseños de hornos específicos.

Alta pureza y estabilidad química

En vacío, el grafito es químicamente inerte y tiene una presión de vapor muy baja. Esto significa que no reacciona fácilmente con los materiales que se procesan ni libera impurezas (desgasificación) que podrían contaminar el ambiente de vacío limpio.

Comprendiendo las compensaciones: El papel crítico del vacío

La limitación principal del grafito es también su requisito operativo definitorio. Sin la atmósfera correcta, un elemento calefactor de grafito fallará catastróficamente.

La amenaza existencial de la oxidación

En presencia de oxígeno, el grafito caliente se oxidará rápidamente; en términos simples, se quemará y se convertirá en gas CO y CO2. Este proceso comienza a temperaturas tan bajas como 450 °C y se acelera drásticamente a medida que aumenta el calor.

La necesidad de un vacío o gas inerte

Un horno de vacío elimina el oxígeno, eliminando la amenaza de oxidación. Alternativamente, el horno puede rellenarse con un gas inerte como argón o nitrógeno. Esta atmósfera protectora es lo que permite que el grafito sobreviva y funcione a temperaturas extremas.

Comparación con otros materiales

Si bien materiales como el molibdeno y el carburo de silicio también se utilizan como elementos calefactores, el grafito generalmente ofrece una temperatura máxima de funcionamiento más alta y una resistencia superior al choque térmico, lo que lo convierte en la opción preferida para las aplicaciones más exigentes.

Tomando la decisión correcta para su aplicación

Comprender estos principios le permite alinear su tecnología de horno con sus objetivos de procesamiento.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 2000 °C): El grafito es el estándar de la industria, ofreciendo una estabilidad inigualable donde la mayoría de los otros materiales fallan.

- Si su enfoque principal es la pureza y repetibilidad del proceso: La inercia química del grafito y su baja desgasificación garantizan un ambiente limpio y resultados consistentes de un ciclo a otro.

- Si su enfoque principal es el ciclo térmico rápido: La excepcional resistencia al choque térmico del grafito proporciona una larga vida útil y fiabilidad en procesos que requieren un calentamiento y enfriamiento rápidos.

Al aprovechar las propiedades únicas del grafito dentro de una atmósfera controlada, los ingenieros pueden lograr un procesamiento de alta temperatura consistente y potente.

Tabla resumen:

| Característica | Beneficio en hornos de vacío |

|---|---|

| Estabilidad a altas temperaturas | Opera de forma estable hasta 3000 °C (5432 °F) |

| Resistencia al choque térmico | Soporta ciclos rápidos de calentamiento y enfriamiento sin agrietarse |

| Inercia química | Mantiene un ambiente de proceso limpio y libre de contaminantes |

| Flexibilidad de diseño | Puede mecanizarse en formas complejas para una uniformidad de calentamiento óptima |

| Dependencia del vacío | Requiere un vacío o gas inerte para evitar la oxidación y el fallo |

¿Listo para alcanzar temperaturas extremas con precisión y fiabilidad?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Contáctenos hoy para discutir cómo nuestra tecnología de elementos calefactores de grafito puede mejorar su procesamiento a alta temperatura. Deje que nuestros expertos le ayuden a construir una solución adaptada para su éxito.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas