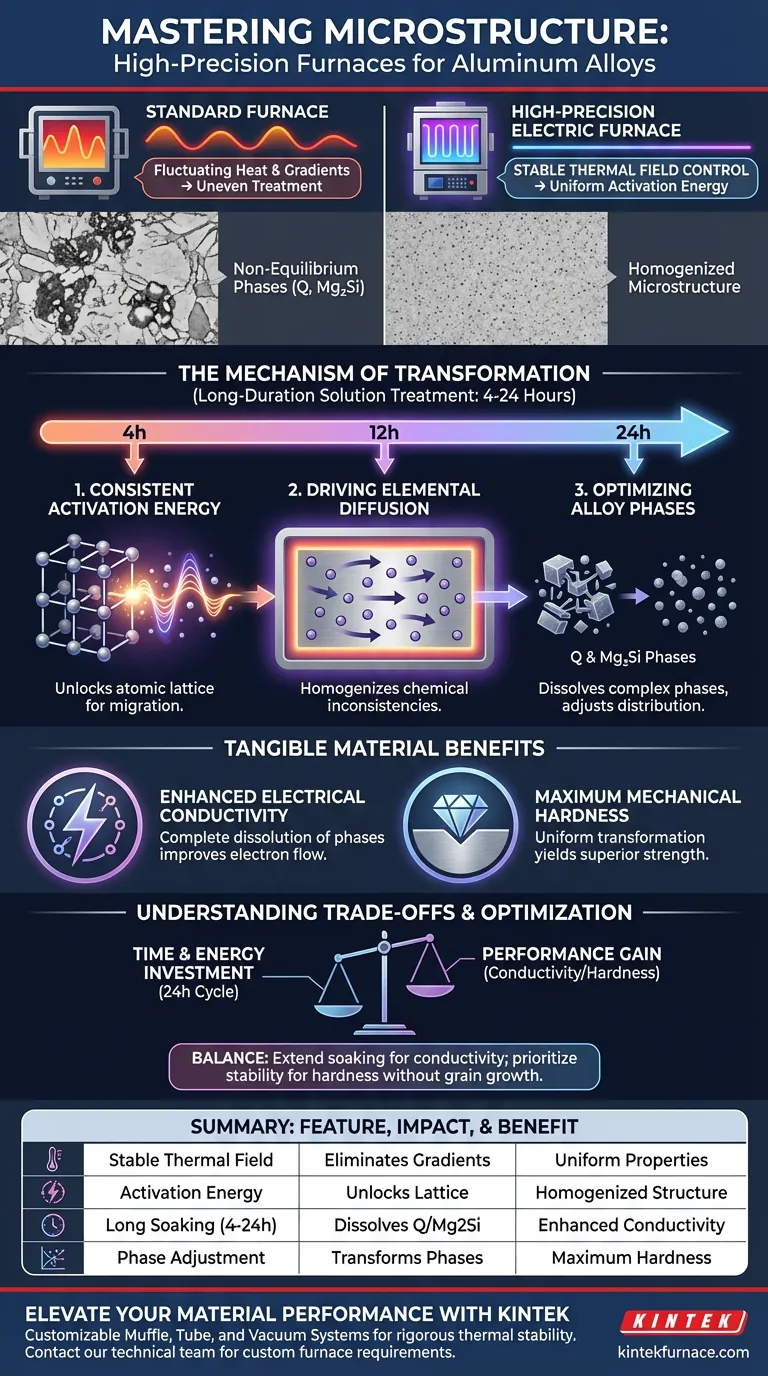

Los hornos eléctricos de alta precisión facilitan la transformación microestructural al mantener un campo térmico altamente estable que proporciona una energía de activación constante al material. Este entorno controlado impulsa la difusión de elementos a través de microestructuras multifásicas, permitiendo que las fases primarias de no equilibrio ajusten eficazmente su distribución elemental durante largos períodos.

Al garantizar una energía de activación uniforme durante períodos prolongados (de 4 a 24 horas), estos hornos impulsan la disolución de fases complejas como Q y Mg2Si. Este control preciso se correlaciona directamente con mejoras tangibles tanto en la conductividad como en la dureza del material.

El Mecanismo del Cambio Microestructural

Lograr Estabilidad Térmica

La principal ventaja de un horno eléctrico de alta precisión es su capacidad para mantener un control estable del campo térmico. A diferencia de los hornos estándar que pueden fluctuar, las unidades de alta precisión eliminan los gradientes de temperatura que podrían provocar un tratamiento desigual.

Esta estabilidad es indispensable para la transformación microestructural. Garantiza que cada parte de la aleación reciba la entrada térmica exacta requerida para el cambio.

Energía de Activación Constante

Los cambios microestructurales requieren un umbral de energía específico para ocurrir. Los hornos de alta precisión proporcionan una energía de activación constante durante todo el ciclo de calentamiento.

Este suministro continuo de energía "desbloquea" la red atómica. Permite que los elementos se liberen de sus posiciones iniciales y migren a donde se necesitan para el refuerzo estructural.

Impulsar la Difusión Elemental

Una vez activado, el mecanismo principal de cambio es la difusión. El horno promueve la difusión de elementos a través de las microestructuras multifásicas de la aleación.

Este movimiento homogeneiza el material. Suaviza las inconsistencias químicas que ocurren naturalmente durante el proceso de fundición.

Optimización de las Fases de Aleación

Ajuste de Fases de No Equilibrio

Las aleaciones de aluminio en bruto a menudo contienen fases primarias de no equilibrio. Estas son estructuras inestables que impactan negativamente las propiedades mecánicas del material.

El tratamiento de solución de larga duración permite que estas fases ajusten su distribución elemental. El horno mantiene el material en un estado donde estas fases pueden disolverse o transformarse en configuraciones más estables y beneficiosas.

Objetivo de las Fases de Cobre y Silicio

Este proceso es particularmente crítico para las aleaciones que contienen cobre y silicio. Específicamente, se dirige a estructuras complejas como las fases Q o las fases Mg2Si.

Sin un calor preciso, estas fases pueden permanecer gruesas o distribuidas de manera desigual. Un tratamiento térmico adecuado asegura que se refinen y se integren correctamente en la matriz.

El Papel del Tiempo de Remojo

La transformación no es instantánea. Un tratamiento eficaz requiere un control preciso sobre los tiempos de remojo, que generalmente oscilan entre 4 y 24 horas.

Esta duración extendida proporciona la ventana necesaria para que los procesos de difusión de movimiento lento se completen. Asegura que el material alcance su máximo potencial de conductividad y resistencia.

Comprensión de los Compromisos

El Costo de la Precisión

Si bien el tratamiento de alta precisión maximiza las propiedades del material, requiere una inversión de tiempo significativa. Comprometerse con un ciclo de remojo de 24 horas aumenta el consumo de energía y reduce el rendimiento en comparación con los tratamientos rápidos.

Equilibrio entre Dureza y Eficiencia

Existe un punto de rendimiento decreciente. Si bien extender el tiempo de remojo generalmente mejora el rendimiento de la dureza, los operadores deben determinar si la ganancia marginal justifica la ocupación extendida del horno.

Tomar la Decisión Correcta para su Objetivo

Para maximizar los beneficios del tratamiento de solución de alta precisión, alinee la configuración de su horno con sus objetivos específicos de rendimiento del material.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice los límites superiores del tiempo de remojo (más cerca de 24 horas) para garantizar la disolución y difusión completas de las fases Q y Mg2Si.

- Si su enfoque principal es la Dureza: Concéntrese en la estabilidad del campo térmico para garantizar una transformación uniforme de las fases de no equilibrio sin inducir el crecimiento de grano.

La precisión en el control térmico es el factor definitorio en la conversión de aleaciones de aluminio en bruto en materiales de ingeniería de alto rendimiento.

Tabla Resumen:

| Característica | Impacto en la Microestructura | Beneficio del Material |

|---|---|---|

| Campo Térmico Estable | Elimina gradientes de temperatura | Propiedades uniformes del material |

| Energía de Activación | Desbloquea la red atómica para la migración | Estructura química homogeneizada |

| Remojo Largo (4-24h) | Disuelve fases Q y Mg2Si | Conductividad eléctrica mejorada |

| Ajuste de Fases | Transforma fases de no equilibrio | Dureza mecánica máxima |

Mejore el Rendimiento de su Material con KINTEK

La precisión en el control térmico es la diferencia entre una aleación estándar y un material de ingeniería de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo y Vacío diseñados específicamente para mantener la rigurosa estabilidad térmica requerida para tratamientos de solución de larga duración.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de difusión y transformación de fases de sus aleaciones a base de aluminio. Ya sea que esté buscando la máxima conductividad eléctrica o la máxima dureza estructural, los hornos de laboratorio avanzados de KINTEK garantizan resultados consistentes en cada ciclo.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a nuestro equipo técnico hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos mufla en las pruebas de acero? Simulación de Enfriamiento y Evolución de la Microestructura

- ¿Qué características incluye la consola de control de temperatura de los hornos de mufla (box furnaces)? Logre precisión y repetibilidad en el procesamiento térmico

- ¿Cómo limpiar un horno mufla? Pasos esenciales para proteger su equipo

- ¿Cuál es la precisión de la temperatura de un horno mufla? Asegurando un control preciso para su laboratorio

- ¿Cuál es el propósito principal de un horno de caja? Lograr un tratamiento térmico preciso para sus materiales

- ¿Cómo garantiza un horno mufla programado el rendimiento de la película de poliimida BAF? Dominio del control de iminización térmica

- ¿Cuáles son las especificaciones de un horno mufla típico? Detalles clave para un control preciso a alta temperatura

- ¿Qué es un horno de mufla y en qué se diferencia de un horno de vacío? Elija la solución de alta temperatura adecuada