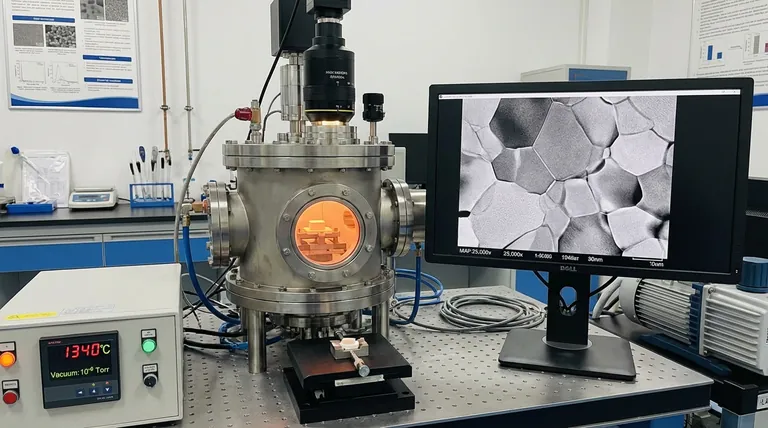

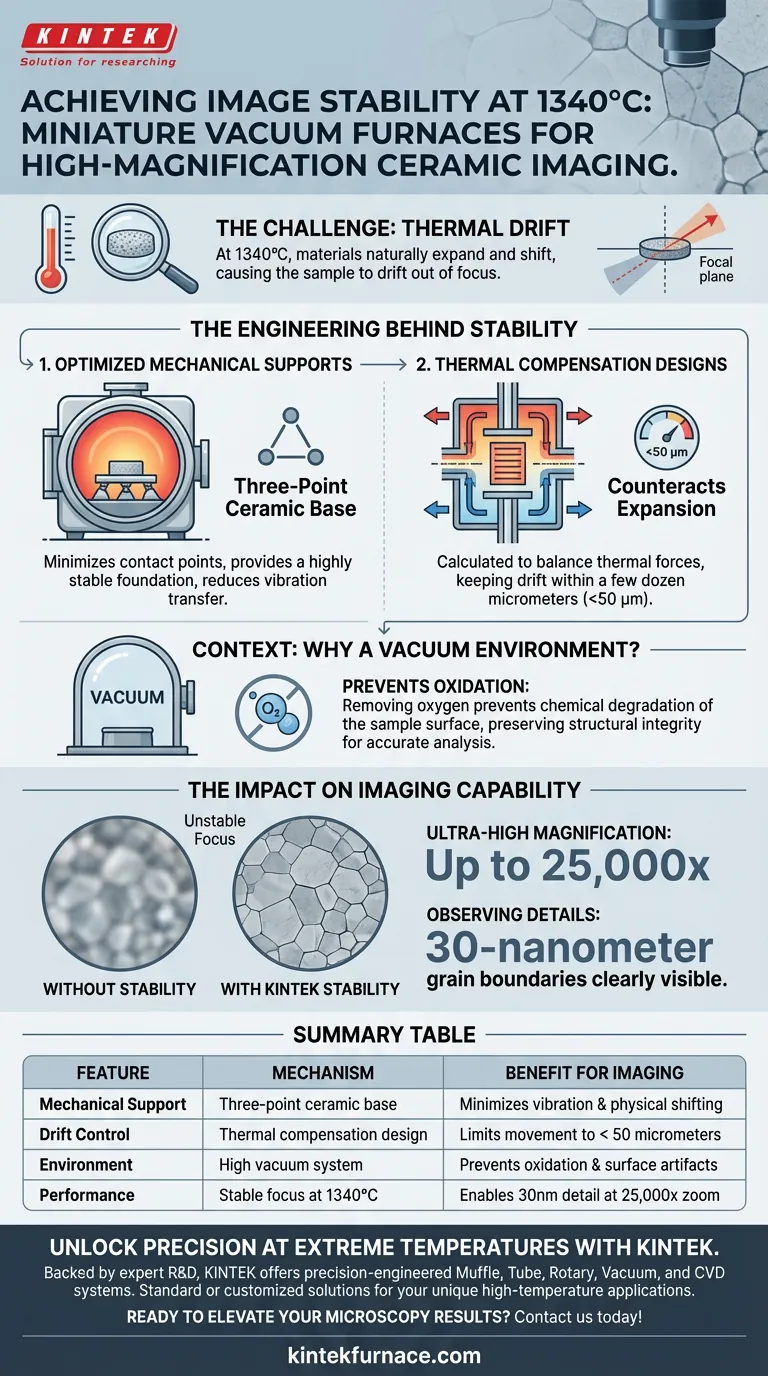

Los hornos de vacío en miniatura logran la estabilidad de la imagen a temperaturas extremas mediante el uso de soportes mecánicos optimizados y diseños avanzados de compensación térmica. Específicamente, estos sistemas utilizan una base cerámica de tres puntos para minimizar el desplazamiento físico, controlando eficazmente la deriva térmica a unas pocas docenas de micrómetros, incluso cuando se calientan a 1340 °C. Esta ingeniería de precisión contrarresta la expansión natural de los materiales, lo que permite una observación clara y de alta magnificación de los detalles microestructurales.

El desafío principal de la microscopía a alta temperatura no es solo alcanzar la temperatura, sino mantener el enfoque mientras se hace. Los diseños estructurales especializados limitan el movimiento físico a meros micrómetros, preservando la estabilidad necesaria para capturar detalles de 30 nanómetros a 25.000x de magnificación.

La ingeniería detrás de la estabilidad

Control de la deriva térmica

A temperaturas tan altas como 1340 °C, los materiales se expanden y desplazan naturalmente. Este fenómeno, conocido como deriva térmica, es el principal obstáculo para la obtención de imágenes nítidas.

Sin intervención, este movimiento haría que la muestra saliera inmediatamente del plano focal del microscopio.

Soportes mecánicos optimizados

Para combatir esto, los fabricantes utilizan bases cerámicas de tres puntos.

Esta configuración geométrica específica proporciona una base muy estable. Minimiza los puntos de contacto que pueden transferir vibraciones o tensiones, asegurando que la muestra permanezca físicamente segura durante el calentamiento.

Diseños de compensación térmica

Más allá de la base física, el horno incorpora diseños de compensación térmica.

Estas características de ingeniería se calculan para contrarrestar la expansión de componentes específicos. Al equilibrar las fuerzas térmicas, el sistema mantiene una posición "neutral" para la muestra, manteniendo la deriva dentro de un rango manejable de unas pocas docenas de micrómetros.

El impacto en la capacidad de imagen

Magnificación ultra alta

La estabilidad proporcionada por estos soportes permite niveles de magnificación de hasta 25.000x.

A este nivel de zoom, incluso las vibraciones microscópicas harían que una imagen fuera inútil. La rigidez mecánica del horno asegura que la imagen permanezca nítida.

Observación de límites de grano

Esta estabilidad es fundamental para la ciencia de los materiales, especialmente para cerámicas como la alúmina.

Los investigadores pueden observar claramente detalles de límites de grano de 30 nanómetros. Esto permite el análisis en tiempo real de los procesos de sinterización y la evolución microestructural bajo calor.

Contexto: ¿Por qué un entorno de vacío?

Prevención de la oxidación

Si bien los soportes mecánicos garantizan la estabilidad, el entorno de vacío juega un papel de apoyo crucial. Calentar metales o cerámicas a 1340 °C en aire normalmente causa una oxidación rápida e indeseable.

Preservación de la integridad de la superficie

Al eliminar el oxígeno, el horno de vacío previene las reacciones químicas que degradarían la superficie de la muestra.

Esto asegura que los detalles estructurales capturados por el microscopio sean representaciones precisas del material, no artefactos de corrosión superficial.

Tomando la decisión correcta para su investigación

Si está seleccionando equipos para análisis a alta temperatura, priorice la arquitectura mecánica subyacente.

- Si su enfoque principal es la resolución a escala nanométrica: Verifique que el sistema utilice un sistema de soporte de tres puntos y tenga especificaciones de deriva documentadas por debajo de unas pocas docenas de micrómetros.

- Si su enfoque principal es la pureza de la muestra: Asegúrese de que el sistema de vacío sea capaz de mantener un entorno estricto libre de oxígeno para prevenir la oxidación de la superficie a las temperaturas objetivo.

La verdadera microscopía térmica requiere un sistema donde la estabilidad mecánica esté tan estrictamente diseñada como el propio elemento calefactor.

Tabla resumen:

| Característica | Mecanismo | Beneficio para la imagen |

|---|---|---|

| Soporte mecánico | Base cerámica de tres puntos | Minimiza la vibración y el desplazamiento físico |

| Control de deriva | Diseño de compensación térmica | Limita el movimiento a < 50 micrómetros |

| Entorno | Sistema de alto vacío | Previene la oxidación y los artefactos superficiales |

| Rendimiento | Enfoque estable a 1340 °C | Permite detalles de 30 nm a 25.000x de zoom |

Desbloquee la precisión a temperaturas extremas con KINTEK

No deje que la deriva térmica comprometa su investigación. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos diseñados con precisión para proporcionar la estabilidad requerida para el análisis de alta magnificación.

Ya sea que necesite una solución estándar o un horno de laboratorio personalizado para aplicaciones únicas de alta temperatura, nuestros sistemas brindan el control térmico y la integridad estructural que sus materiales merecen.

¿Listo para mejorar los resultados de su microscopía? ¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un control estricto de la presión de vacío durante el EB-PBF de Ti–6Al–4V? Garantizando la pureza y la precisión del haz

- ¿Cuáles son los beneficios de la carburación a baja presión en términos de calidad del metal? Aumenta la resistencia a la fatiga y la fiabilidad

- ¿Qué tipos de hornos de soldadura fuerte al vacío están disponibles? Elija el diseño adecuado para sus materiales

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuáles son las principales áreas de aplicación de los hornos de recocido al vacío? Esencial para el procesamiento de materiales de alta pureza

- ¿Cuál es el propósito principal del sellado al vacío de materias primas para el crecimiento de cristales de alfa-Mg3Bi2? Garantizar la pureza y la seguridad

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en el tratamiento de catalizadores y electrodos? Garantizar la integridad del material

- ¿Cuál es la temperatura máxima de funcionamiento del molibdeno en hornos de vacío? Clave para el procesamiento a alta temperatura