Las dimensiones físicas del tubo de cuarzo dictan fundamentalmente la dinámica del flujo de gas dentro de un sistema CVD. Específicamente, el diámetro y la longitud del tubo regulan la estabilidad del flujo laminar y la uniformidad de la distribución de precursores. Estas especificaciones convierten al tubo de un recipiente pasivo a un componente activo que influye directamente en la calidad y consistencia del crecimiento del disulfuro de molibdeno (MoS2).

La geometría de la cámara de reacción es el principal impulsor de la estabilidad del flujo. Un tubo suficientemente ancho y largo establece un campo de velocidad predecible, minimizando la turbulencia y asegurando una deposición uniforme en los sustratos.

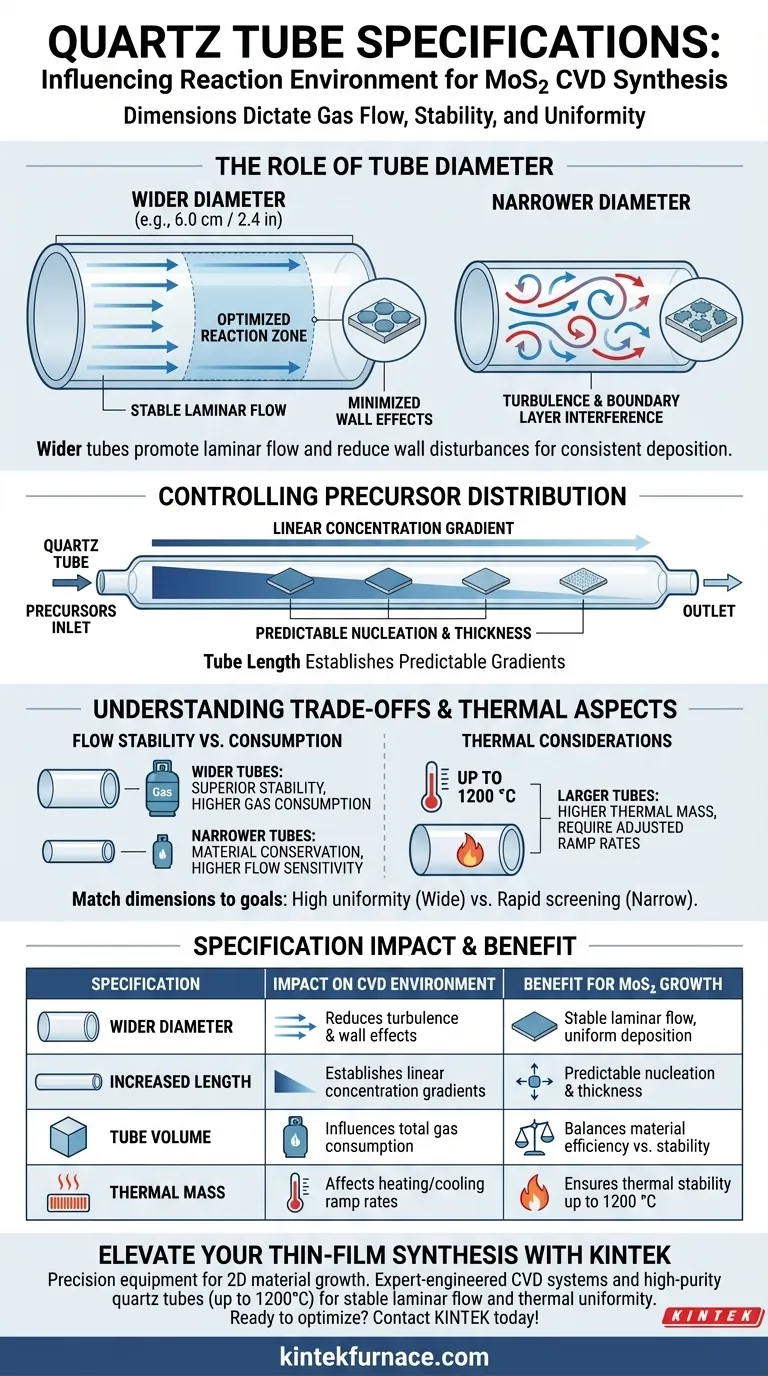

El Papel del Diámetro del Tubo en el Flujo de Gas

Establecimiento del Flujo Laminar

Para lograr una síntesis de MoS2 de alta calidad, el entorno de reacción debe mantener un flujo laminar estable. Un tubo con un diámetro suficientemente ancho, como la especificación de 6.0 cm (aproximadamente 2.4 pulgadas) observada en configuraciones exitosas, es fundamental para establecer este régimen de flujo. Los tubos más estrechos aumentan la probabilidad de turbulencia, lo que puede conducir a tasas de deposición impredecibles.

Minimización de los Efectos de Pared

El gas que fluye a través de un tubo experimenta fricción y arrastre contra las paredes internas. En un tubo más ancho, la zona de reacción central está físicamente distanciada de estas perturbaciones de la capa límite. Esta separación asegura que los sustratos interactúen con una corriente de gas consistente en lugar del flujo caótico que se encuentra cerca de las paredes del tubo.

Control de la Distribución de Precursores

Gradientes de Concentración Predecibles

El volumen físico definido por el tubo permite el desarrollo de gradientes de concentración de precursores predecibles. A medida que el gas viaja a lo largo de la longitud de un tubo (por ejemplo, 60.0 cm), la concentración de reactivos cambia de manera lineal y calculable. Esta previsibilidad permite a los investigadores posicionar los sustratos con precisión para lograr densidades de nucleación o espesores de capa específicos.

Uniformidad en Todas las Orientaciones

Un campo de velocidad estable, habilitado por las dimensiones correctas del tubo, asegura que el suministro de precursores sea uniforme independientemente de la orientación del sustrato. Esto es esencial para lograr un crecimiento uniforme de MoS2 en sustratos posicionados en diversas orientaciones, evitando efectos de "sombreado" donde el flujo de gas se bloquea o es desigual.

Comprensión de las Compensaciones

Impacto en el Consumo de Gas

Si bien los tubos más grandes (por ejemplo, diámetros de 2 pulgadas o 6.0 cm) ofrecen una estabilidad de flujo superior, aumentan el volumen total de la cámara de reacción. Esto generalmente requiere caudales más altos o mayores cantidades de precursores para mantener las presiones parciales necesarias en comparación con configuraciones más pequeñas de 1 pulgada.

Consideraciones Térmicas

Los sistemas CVD estándar para esta aplicación están diseñados para operar con tubos de cuarzo a temperaturas de hasta 1200 °C. Sin embargo, el tamaño físico del tubo influye en la masa térmica. Los tubos más grandes pueden requerir tasas de rampa ajustadas para garantizar que la temperatura interna se estabilice de manera uniforme sin someter el material de cuarzo a un choque térmico.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar un tubo de cuarzo para su sistema CVD, alinee las dimensiones con sus objetivos de investigación específicos.

- Si su enfoque principal es la alta uniformidad y el crecimiento de área grande: Priorice un diámetro de tubo más ancho (aproximadamente 6.0 cm o 2 pulgadas) para maximizar la región de flujo laminar y reducir la interferencia de las paredes.

- Si su enfoque principal es la detección rápida o la conservación de materiales: Considere un tubo más estrecho (1 pulgada), aceptando una sensibilidad de flujo ligeramente mayor a cambio de un menor consumo de precursores.

Al hacer coincidir las especificaciones físicas del tubo con sus requisitos de dinámica de fluidos, convierte una variable en una constante, asegurando resultados de síntesis reproducibles.

Tabla Resumen:

| Especificación | Impacto en el Entorno CVD | Beneficio Resultante para el Crecimiento de MoS2 |

|---|---|---|

| Diámetro Más Ancho | Reduce la turbulencia y los efectos de pared | Flujo laminar estable y deposición uniforme |

| Longitud Aumentada | Establece gradientes de concentración lineales | Densidad de nucleación y espesor predecibles |

| Volumen del Tubo | Influye en el consumo total de gas | Equilibra la eficiencia del material frente a la estabilidad del flujo |

| Masa Térmica | Afecta las tasas de rampa de calentamiento/enfriamiento | Asegura la estabilidad térmica hasta 1200 °C |

Mejore su Síntesis de Películas Delgadas con KINTEK

La precisión en el crecimiento de materiales 2D comienza con el equipo adecuado. KINTEK proporciona sistemas CVD, hornos de mufla, tubos, rotatorios y de vacío diseñados por expertos para satisfacer las rigurosas demandas de la síntesis de MoS2. Nuestros tubos de cuarzo de alta pureza y sistemas personalizables de alta temperatura (hasta 1200 °C y más) aseguran que logre el flujo laminar estable y la uniformidad térmica esenciales para la deposición de alta calidad y área grande.

¿Listo para optimizar el rendimiento CVD de su laboratorio? Póngase en contacto con nuestros especialistas técnicos hoy mismo para analizar nuestras soluciones de hornos personalizables y cómo podemos respaldar sus necesidades de investigación únicas.

Guía Visual

Referencias

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un sistema CVD sobre LPE para películas de Bi2Se3? Desbloquee el crecimiento de cristales de precisión

- ¿Cuáles son las desventajas de la deposición química de vapor? Gestión de altas temperaturas, gases peligrosos y geometrías complejas

- ¿Qué ventajas ofrece el sistema DLI-PP-CVD para el crecimiento de nanohojas de MoS2? Logra precisión molecular y escalabilidad

- ¿Cuáles son los principales métodos sintéticos para materiales 2D? Elija el método adecuado para su aplicación

- ¿Cuál es la función de un distribuidor de gas en un reactor FB-CVD? Domina el crecimiento uniforme del grafeno

- ¿Qué materiales se emplean comúnmente en los recubrimientos CVD? Descubra los materiales clave para una protección superficial superior

- ¿Cómo funciona el proceso básico de CVD? Domine la deposición de capa fina para materiales superiores

- ¿Por qué estudiar el crecimiento epitaxial de beta-BiAsO2 sobre SiO2? Desbloqueando el desarrollo de dispositivos topológicos de alto rendimiento