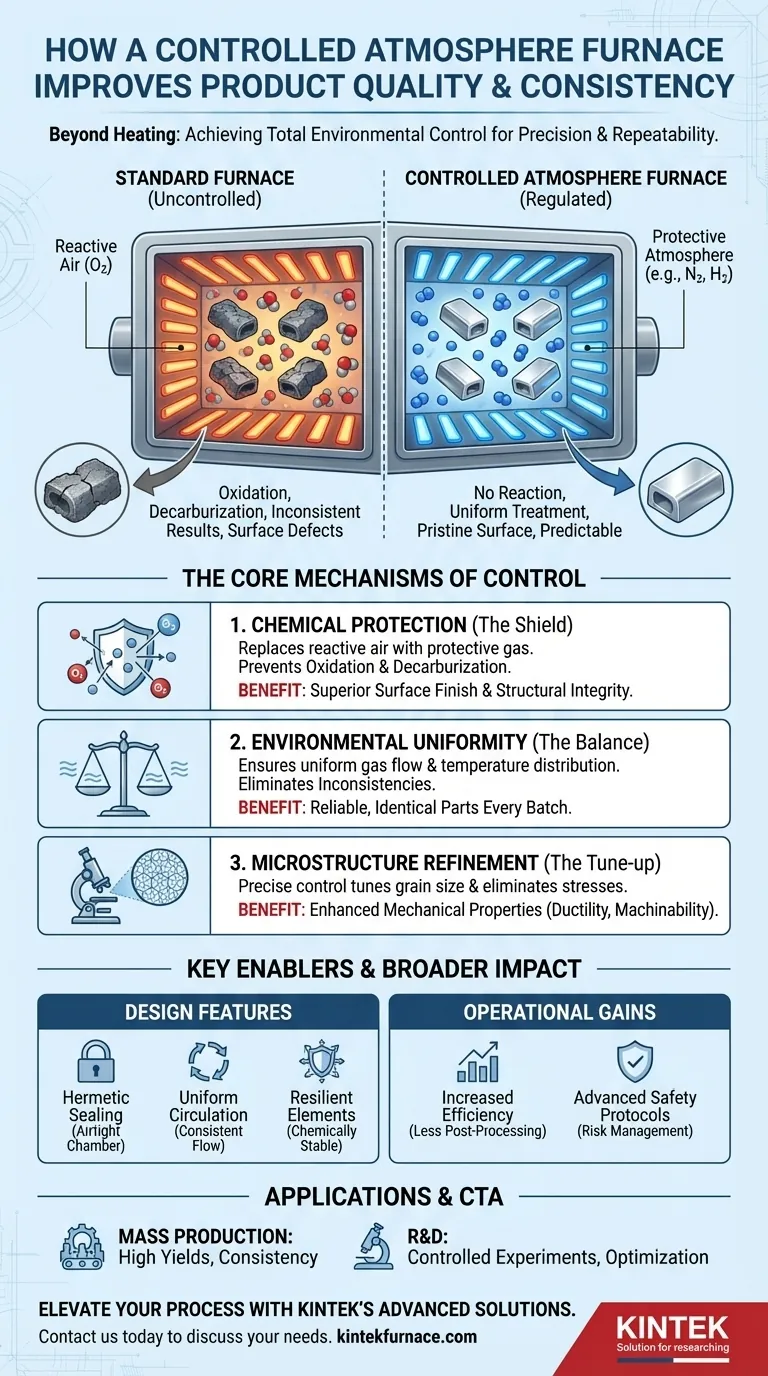

En esencia, un horno de atmósfera controlada mejora la calidad y la consistencia del producto al crear un entorno altamente regulado y predecible. A diferencia de un horno estándar que solo controla la temperatura, este gestiona con precisión la atmósfera gaseosa que rodea el material, evitando reacciones químicas no deseadas y asegurando que cada parte de cada lote se trate de manera idéntica.

La ventaja fundamental no es solo el calor, sino el control ambiental total. Al aislar un material del aire reactivo y exponerlo a una mezcla de gases específica y uniforme, se pasa de simplemente calentar un producto a realmente diseñar sus propiedades finales con precisión y repetibilidad.

Los Mecanismos Centrales de Control

Un horno de atmósfera controlada logra resultados superiores a través de dos mecanismos principales: protección química y uniformidad ambiental. Estos principios trabajan juntos para garantizar un resultado predecible.

Prevención de Reacciones Químicas No Deseadas

El factor más significativo que degrada la calidad del material durante el tratamiento térmico es la reacción con el aire ambiente, particularmente el oxígeno.

Un horno de atmósfera controlada reemplaza el aire con un gas o una mezcla de gases específica. Esta atmósfera protectora o reductora previene activamente procesos destructivos como la oxidación (formación de óxido o cascarilla) y la descarburación (la pérdida de contenido de carbono del acero), que pueden comprometer el acabado superficial y la integridad estructural de un material.

Garantía de Uniformidad Absoluta

La consistencia es un resultado directo de la uniformidad. El horno está diseñado para eliminar variables que pueden causar desviaciones entre lotes o incluso dentro de un solo lote.

Al asegurar un flujo y distribución uniformes de la atmósfera, el sistema garantiza que cada superficie del material esté expuesta a la misma concentración de gas y temperatura. Esto elimina inconsistencias y asegura que todo el producto cumpla con las especificaciones requeridas.

Refinamiento de la Microestructura del Material

Este control preciso permite mejoras metalúrgicas específicas. Procesos como el recocido pueden ajustarse finamente para refinar el tamaño de grano del material y eliminar las tensiones residuales.

El resultado es un producto con propiedades mecánicas significativamente mejoradas, como ductilidad y maquinabilidad, y un perfil de rendimiento más fiable.

Características Clave de Diseño que Permiten el Control

La capacidad del horno para mantener este entorno preciso es una función de su ingeniería especializada. Varias características clave son críticas para su rendimiento.

Sellado Hermético e Integridad del Gas

Para mantener una atmósfera interna pura, la cámara del horno debe estar sellada herméticamente. Esto evita que el aire exterior, con su oxígeno reactivo y humedad, se infiltre y contamine el proceso. Este sello es la primera línea de defensa en el control de calidad.

Distribución Uniforme de la Atmósfera

Los sistemas internos avanzados aseguran que la atmósfera controlada no sea estática. Se mantiene un flujo constante y uniforme en toda la cámara, evitando bolsas de gas estancado o zonas de temperatura desiguales. Esto es crucial para tratar piezas grandes o de formas complejas de manera uniforme.

Elementos Calefactores Resilientes

Los propios elementos calefactores están diseñados para operar de manera fiable dentro de atmósferas químicas específicas. Están construidos con materiales que no se degradarán ni reaccionarán con los gases del proceso, asegurando una estabilidad a largo plazo y una producción térmica consistente.

Comprendiendo las Implicaciones Más Amplias

Si bien el objetivo principal es la calidad, el uso de una atmósfera controlada tiene consecuencias operativas y de seguridad más amplias.

Eficiencia y Rendimiento

Al prevenir la formación de cascarilla y otros defectos superficiales, los pasos de posprocesamiento como la limpieza o el mecanizado a menudo se pueden reducir o eliminar. Esto mejora el rendimiento de producción y reduce los costos operativos generales. Los hornos modernos también están diseñados para una alta eficiencia energética.

Protocolos de Seguridad Avanzados

Operar con gases potencialmente inflamables o peligrosos como hidrógeno o amoníaco requiere sistemas de seguridad robustos. Estos hornos están equipados con dispositivos de protección contra explosiones y otros mecanismos de seguridad para gestionar estos riesgos, lo que exige una formación especializada del operador y una estricta adherencia a los protocolos.

Elegir la Opción Correcta para su Aplicación

La decisión de usar un horno de atmósfera controlada depende completamente de su objetivo final.

- Si su enfoque principal es la producción industrial en masa: El beneficio clave es la consistencia extrema, que conduce a mayores rendimientos, menos desperdicio y un producto final más fiable.

- Si su enfoque principal es la investigación y desarrollo de materiales: El horno proporciona un entorno perfectamente controlado para realizar experimentos a altas temperaturas y optimizar nuevos materiales sin la variable de confusión de la reacción atmosférica.

Al dominar el entorno, obtiene un control directo sobre las propiedades finales de su material.

Tabla Resumen:

| Mecanismo | Beneficio Clave | Impacto en la Calidad |

|---|---|---|

| Protección Química | Previene la oxidación y descarburación | Mejora el acabado superficial y la integridad estructural |

| Uniformidad Ambiental | Garantiza una distribución uniforme de gas y temperatura | Elimina inconsistencias para especificaciones fiables |

| Refinamiento Microestructural | Controla el tamaño de grano y reduce tensiones | Mejora las propiedades mecánicas como la ductilidad |

¿Listo para elevar el procesamiento de sus materiales con precisión? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté en producción industrial en masa o en I+D de materiales, ofrecemos resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera controlada pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico