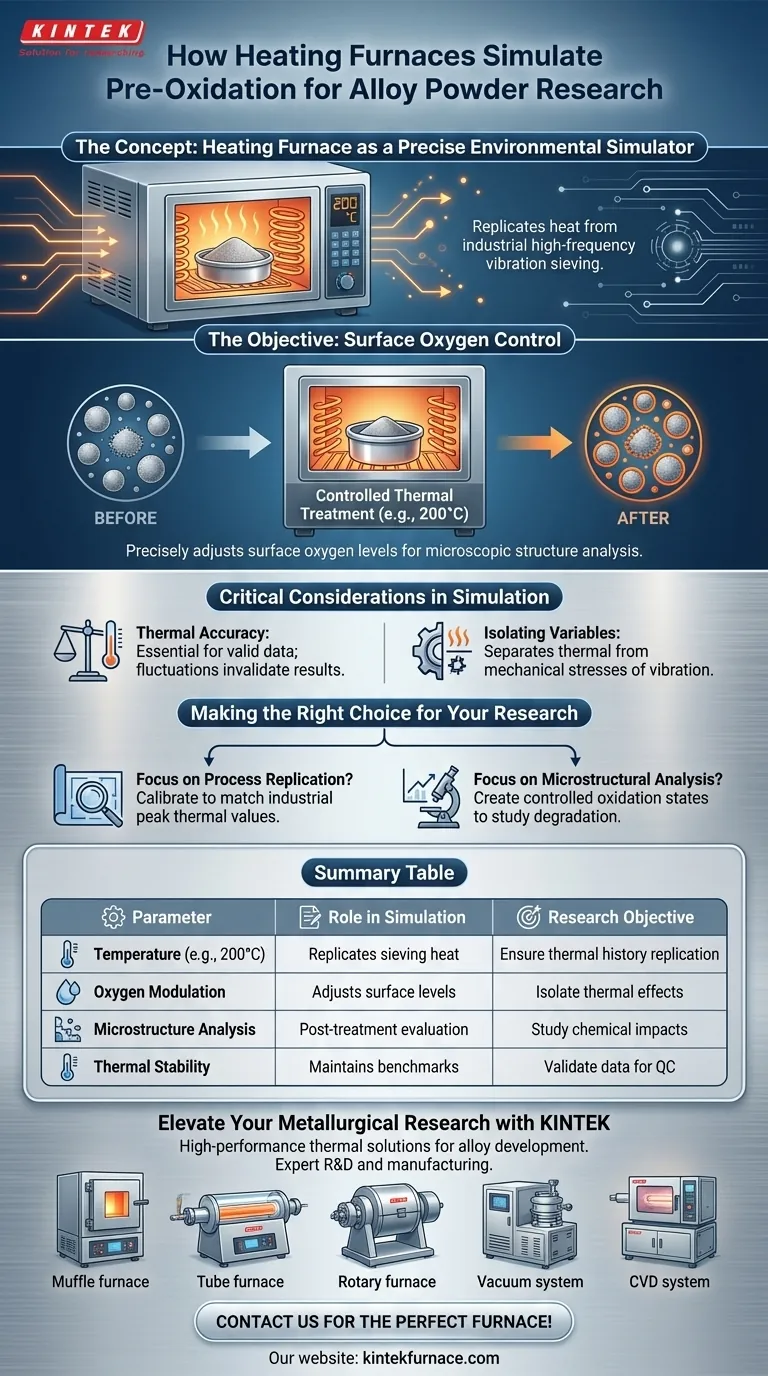

En la investigación metalúrgica, un horno de calentamiento actúa como un simulador ambiental preciso diseñado para inducir estados de preoxidación específicos en polvos de aleación. Al someter el polvo a un tratamiento térmico controlado —específicamente a temperaturas como 200 grados Celsius—, el horno replica el calor generado naturalmente durante el tamizado industrial por vibración de alta frecuencia. Este proceso permite a los investigadores ajustar deliberadamente los niveles de oxígeno superficial para analizar sus efectos específicos en la estructura microscópica de la aleación.

El horno de calentamiento sirve como un sustituto controlado del procesamiento industrial, aislando la variable térmica para modular con precisión el oxígeno superficial. Esto permite el estudio detallado de cómo la oxidación impacta la microestructura fundamental de los polvos de aleación.

Replicación de las condiciones térmicas industriales

Simulación del calor del tamizado por vibración

En entornos industriales, el proceso de tamizado por vibración de alta frecuencia genera una fricción y un calor significativos. El horno de calentamiento permite a los investigadores replicar este aumento de temperatura específico en un entorno de laboratorio estático y controlado, sin necesidad de utilizar equipos de tamizado a gran escala.

Puntería precisa de la temperatura

Para garantizar que la simulación sea precisa, el horno se ajusta a puntos de referencia térmicos específicos, como 200 grados Celsius. Esta capacidad garantiza que el polvo de aleación experimente el historial térmico exacto que experimentaría durante los procesos de fabricación reales.

El objetivo: Control del oxígeno superficial

Modulación de los niveles de oxidación

El propósito principal de este tratamiento térmico es el ajuste preciso de los niveles de oxígeno en la superficie del polvo. Al controlar la duración y la intensidad del calor, los investigadores pueden determinar exactamente cuánta oxidación ocurre.

Análisis de la estructura microscópica

Una vez completada la preoxidación, el enfoque se traslada al análisis del material. Los investigadores estudian el polvo tratado para comprender cómo estos niveles específicos de oxígeno influyen en la estructura microscópica de la aleación, proporcionando datos críticos para el control de calidad y el desarrollo de materiales.

Consideraciones críticas en la simulación

La importancia de la precisión térmica

La validez de esta investigación depende completamente de la estabilidad del horno. Si la temperatura fluctúa fuera del objetivo (por ejemplo, 200 °C), los niveles de oxígeno no reflejarán con precisión el proceso de tamizado industrial, lo que invalidará los datos.

Aislamiento de variables

Es importante reconocer que el horno aísla el aspecto térmico del tamizado. Si bien simula eficazmente el aumento de temperatura y la oxidación posterior, separa estos cambios químicos de las tensiones físicas mecánicas de la vibración.

Toma de decisiones correcta para su investigación

Para utilizar eficazmente un horno de calentamiento para el análisis de polvos de aleación, alinee su enfoque con sus objetivos de investigación específicos:

- Si su enfoque principal es la replicación del proceso: Calibre la temperatura del horno para que coincida con los valores térmicos máximos exactos registrados durante sus operaciones específicas de tamizado industrial.

- Si su enfoque principal es el análisis microestructural: Utilice el horno para crear una serie controlada de estados de oxidación para identificar exactamente dónde los niveles de oxígeno comienzan a degradar o alterar la estructura de la aleación.

El calor controlado es la clave para desentrañar la relación entre las condiciones de procesamiento y la integridad del material.

Tabla resumen:

| Parámetro | Función en la simulación | Objetivo de la investigación |

|---|---|---|

| Temperatura (por ejemplo, 200 °C) | Replica el calor del tamizado por vibración de alta frecuencia | Garantiza la replicación precisa del historial térmico |

| Modulación de oxígeno | Ajusta los niveles de oxígeno superficial mediante oxidación controlada | Aísla los efectos térmicos en la superficie del polvo |

| Análisis de microestructura | Evaluación del material post-tratamiento | Estudio de los impactos químicos en la integridad de la aleación |

| Estabilidad térmica | Mantiene puntos de referencia ambientales precisos | Valida los datos para el control de calidad industrial |

Mejore su investigación metalúrgica con KINTEK

La precisión es la base de la ciencia de los materiales. KINTEK proporciona soluciones térmicas de alto rendimiento diseñadas para satisfacer las rigurosas demandas del desarrollo de aleaciones. Respaldados por I+D y fabricación expertas, ofrecemos una amplia gama de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables según sus parámetros de investigación específicos.

Ya sea que esté simulando condiciones de tamizado industrial o realizando análisis microestructurales en profundidad, el equipo de KINTEK garantiza la precisión térmica que necesita para obtener resultados reproducibles. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los componentes clave de un horno de atmósfera inerte? Partes esenciales para un calentamiento sin contaminación

- ¿Qué configuraciones están disponibles para los hornos de soldadura fuerte continua? Personalice según sus necesidades de producción

- ¿Cuál es la función del gas argón en el sinterizado de carburo de boro? Lograr la máxima pureza y protección

- ¿Cuáles son las características de los hornos de recocido continuo? Impulsa la eficiencia de producción de alto volumen

- ¿Cuál es el papel de un horno de sinterización en atmósfera en el proceso MLM? Preparación de compuestos CNT/Cu maestros

- ¿Qué papel protector juega un flujo constante de gas inerte en el sinterizado de atmósfera dinámica? Mejora la integridad del material

- ¿Qué papel juega un horno de atmósfera de argón a alta temperatura? Tratamiento térmico de capas de interfaz de h-BN

- ¿Por qué son importantes los hornos inertes en la fabricación de productos electrónicos? Prevenir la oxidación e impulsar la fiabilidad de los componentes