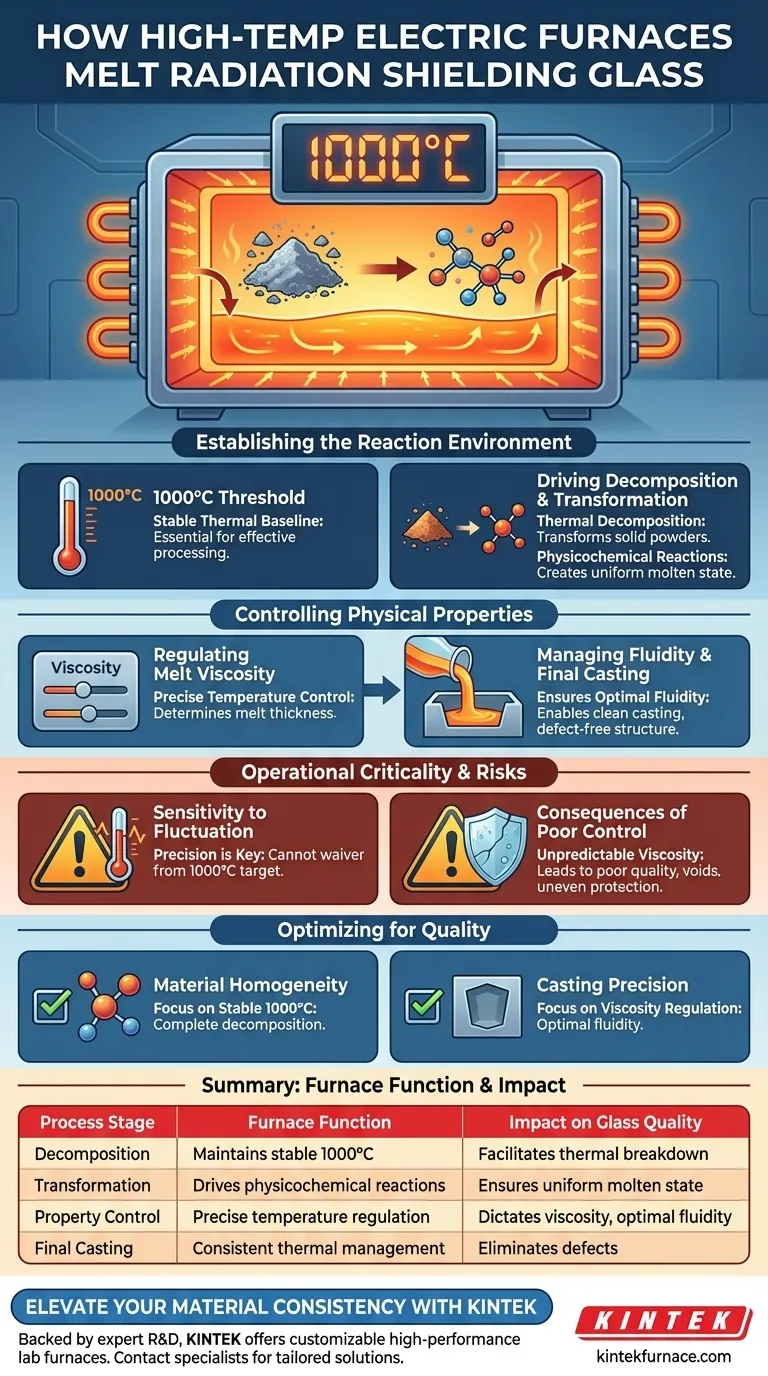

El horno eléctrico de alta temperatura sirve como mecanismo fundamental de estabilidad para la fusión del vidrio de protección contra la radiación. Crea y mantiene un entorno preciso de 1000 °C, que es fundamental para iniciar la descomposición térmica de los polvos de óxido e impulsar las reacciones fisicoquímicas necesarias para lograr un estado fundido uniforme. Al regular estrictamente la temperatura, el horno controla la viscosidad y la fluidez del fundido, dictando directamente la calidad del vertido final.

Idea clave El horno no es meramente un elemento calefactor; es un sistema de control para la consistencia del material. Su función principal es estabilizar el entorno de fusión a 1000 °C, asegurando que la viscosidad y la fluidez permanezcan dentro del estrecho margen requerido para un moldeo de alta calidad y una protección eficaz contra la radiación.

Establecimiento del Entorno de Reacción

El Umbral de 1000 °C

Para procesar eficazmente el vidrio de protección contra la radiación, se requiere una línea base térmica específica. El horno eléctrico de alta temperatura proporciona un entorno estable de 1000 °C.

Impulso de la Descomposición

A esta temperatura, el horno facilita la descomposición térmica de los polvos de óxido en bruto. Esta descomposición es el primer paso para transformar las materias primas sólidas en un estado líquido trabajable.

Transformación Fisicoquímica

Más allá de la simple fusión, el horno permite complejas reacciones fisicoquímicas. Estas reacciones son esenciales para integrar los óxidos en una estructura de vidrio cohesiva, lo que resulta en un estado fundido completamente uniforme.

Control de Propiedades Físicas

Regulación de la Viscosidad del Fundido

La contribución más crítica del horno durante el fundido es el control preciso de la temperatura. Esta regulación determina directamente la viscosidad del fundido de vidrio.

Gestión de la Fluidez

La viscosidad dicta la fluidez. El horno asegura que el vidrio fundido sea lo suficientemente fluido como para moverse a través del proceso de producción sin endurecimiento prematuro o estancamiento.

Impacto en el Vertido Final

La calidad del producto final es un resultado directo de esta gestión térmica. La fluidez adecuada asegura que el vertido y el moldeo se ejecuten limpiamente, lo que resulta en una estructura libre de defectos.

Criticidad Operacional y Riesgos

Sensibilidad a las Fluctuaciones

El proceso descrito es muy sensible a la inestabilidad térmica. La "compensación" de usar este método es la necesidad absoluta de precisión; el horno no debe desviarse del objetivo de 1000 °C.

Consecuencias de un Control Deficiente

Si el horno no logra mantener un control preciso, la viscosidad se vuelve impredecible. Esto conduce a una mala calidad de moldeo, posibles vacíos o protección desigual en el vidrio de protección final.

Optimización para la Calidad

Si está evaluando el rendimiento del horno para vidrio de protección contra la radiación, considere estos objetivos específicos:

- Si su enfoque principal es la homogeneidad del material: Asegúrese de que el horno pueda mantener una temperatura estable de 1000 °C para garantizar la descomposición térmica completa de los polvos de óxido.

- Si su enfoque principal es la precisión del vertido: Priorice los sistemas de control de temperatura que regulen estrictamente la viscosidad para garantizar una fluidez óptima durante el moldeo.

El horno eléctrico de alta temperatura es el eslabón crítico entre el potencial químico bruto y un producto de vidrio seguro y terminado.

Tabla Resumen:

| Etapa del Proceso | Función del Horno | Impacto en la Calidad del Vidrio |

|---|---|---|

| Descomposición | Mantiene 1000 °C estables | Facilita la descomposición térmica de los polvos de óxido |

| Transformación | Impulsa las reacciones fisicoquímicas | Asegura un estado fundido completamente uniforme |

| Control de Propiedades | Regulación precisa de la temperatura | Dicta la viscosidad y la fluidez óptima del fundido |

| Vertido Final | Gestión térmica constante | Elimina defectos durante el moldeo y el vertido |

Mejore la Consistencia de su Material con KINTEK

La precisión en la temperatura es la diferencia entre un vertido defectuoso y un escudo de radiación de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con otros hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos únicos de descomposición térmica y fusión.

No permita que las fluctuaciones de temperatura comprometan la homogeneidad de su vidrio. Póngase en contacto con nuestros especialistas hoy mismo para descubrir cómo nuestras soluciones de calentamiento personalizadas pueden optimizar la calidad de su producción y la eficiencia operativa.

Guía Visual

Referencias

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo afecta el sinterizado a alta temperatura a las cerámicas de esquisto? Mejore la resistencia con hornos de cámara eléctrica

- ¿Qué función cumple un sistema de refrigeración por agua en los hornos mufla? Secretos de Estabilidad y Precisión Revelados

- ¿Cómo facilita un horno mufla de alta temperatura la conversión de precursores? Desbloquee el máximo rendimiento catalítico

- ¿Qué comprobaciones de mantenimiento se requieren para un horno de mufla? Garantice la seguridad y la precisión en su laboratorio

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Cómo beneficia el diseño de mufla al procesamiento de muestras? Asegure la pureza y precisión en su laboratorio

- ¿Por qué un horno mufla podría tener una baja eficiencia de calentamiento? Diagnosticar y solucionar problemas de pérdida de energía

- ¿Cuáles son las características clave de diseño de los hornos de caja? Descubra el procesamiento térmico seguro y de alto rendimiento