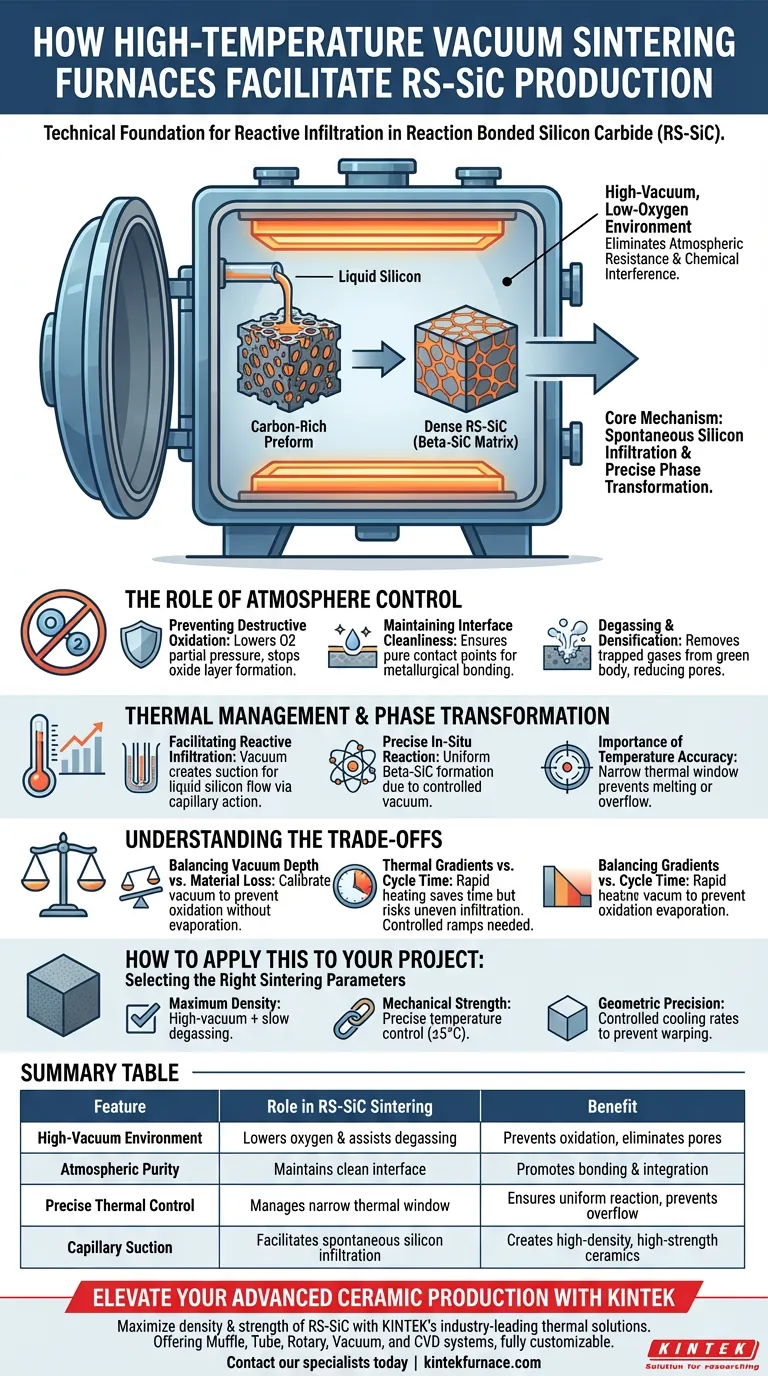

Los hornos de sinterización al vacío a alta temperatura son la base técnica para la producción de RS-SiC, proporcionando la precisión térmica y la pureza atmosférica necesarias para facilitar la "infiltración reactiva". Al crear un entorno de alto vacío y bajo oxígeno, el horno permite que el silicio líquido penetre en una preforma rica en carbono y reaccione in situ para formar una cerámica densa y de alta resistencia sin la interferencia de la oxidación o el atrapamiento de gases.

El mecanismo central de un horno de sinterización al vacío en la producción de RS-SiC es la eliminación de la resistencia atmosférica y la interferencia química. Esto permite la infiltración espontánea de silicio y una transformación de fase precisa, lo que resulta en un material con densidad y fuerza de unión superiores.

El Papel del Control Atmosférico

Prevención de la Oxidación Destructiva

A las altas temperaturas requeridas para el sinterizado, el silicio y el carbono son altamente reactivos con el oxígeno. El entorno de vacío reduce la presión parcial de oxígeno, previniendo la formación de capas de óxido que de otro modo bloquearían la reacción o debilitarían la estructura final.

Mantenimiento de la Limpieza de la Interfaz

Un alto vacío asegura que los puntos de contacto entre las partículas de carburo de silicio y la matriz de carbono permanezcan químicamente "limpios". Esta pureza es esencial para promover la unión metalúrgica y garantizar que el beta-SiC recién formado se integre sin problemas en la matriz existente.

Desgasificación y Densificación

El entorno de vacío ayuda activamente a la descarga de gases internos del "cuerpo verde" o preforma. Al eliminar estos gases atrapados, el horno reduce los poros y defectos internos, lo que conduce a un producto final significativamente más denso y consistente.

Gestión Térmica y Transformación de Fase

Facilitación de la Infiltración Reactiva

Una vez que el horno eleva la temperatura por encima del punto de fusión del silicio, el vacío crea un efecto de succión. Este entorno permite que el silicio líquido fluya espontáneamente hacia los poros de la preforma de carbono a través de la acción capilar.

Reacción In Situ Precisa

Dentro del horno, el silicio líquido infiltrado reacciona directamente con el carbono en la preforma para crear nuevo beta-SiC. Debido a que esto ocurre en un vacío controlado, la reacción es uniforme y la unión resultante entre fases es excepcionalmente fuerte.

Importancia de la Precisión de la Temperatura

El control preciso de la temperatura es obligatorio porque el sinterizado de RS-SiC requiere una ventana térmica estrecha. Incluso desviaciones menores pueden causar fusión o desbordamiento del material, lo que llevaría a una fuerte disminución de la densidad y la integridad mecánica del material.

Comprensión de las Compensaciones

Equilibrio entre Profundidad del Vacío y Pérdida de Material

Si bien un alto vacío es necesario para la pureza, niveles de vacío excesivos a temperaturas muy altas a veces pueden provocar la evaporación de ciertos elementos. Los ingenieros deben calibrar cuidadosamente el nivel de vacío para garantizar que sea lo suficientemente profundo como para prevenir la oxidación, pero lo suficientemente estable como para evitar pérdidas de material no deseadas.

Gradientes Térmicos vs. Tiempo de Ciclo

El calentamiento rápido puede reducir los tiempos de ciclo, pero puede introducir gradientes térmicos dentro de la pieza, lo que lleva a una infiltración de silicio desigual. Lograr una reacción perfectamente uniforme requiere rampas de calentamiento más lentas y controladas, lo que aumenta el consumo total de energía y el tiempo de producción del proceso.

Cómo Aplicar Esto a Su Proyecto

Selección de los Parámetros de Sinterización Adecuados

El éxito de la producción de RS-SiC depende de alinear las capacidades de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la Máxima Densidad: Priorice un horno con capacidades de alto vacío y una fase de desgasificación lenta para garantizar que todos los poros internos se evacúen antes de que comience la infiltración de silicio.

- Si su enfoque principal es la Resistencia Mecánica: Concéntrese en sistemas de control de temperatura precisos (dentro de ±5°C) para garantizar que la reacción in situ forme una fase beta-SiC uniforme sin sobrecalentar la matriz.

- Si su enfoque principal es la Precisión Geométrica: Utilice un horno de vacío que permita tasas de enfriamiento controladas para minimizar las tensiones internas y prevenir grietas o deformaciones después de que la reacción se complete.

Al aprovechar el entorno de vacío para controlar las reacciones químicas a nivel molecular, puede transformar una preforma porosa en una cerámica de alto rendimiento de grado industrial.

Tabla Resumen:

| Característica | Papel en el Sinterizado de RS-SiC | Beneficio |

|---|---|---|

| Entorno de Alto Vacío | Reduce la presión parcial de oxígeno y asiste en la desgasificación | Previene la oxidación y elimina poros/defectos internos |

| Pureza Atmosférica | Mantiene una interfaz limpia entre el Si y la matriz de Carbono | Promueve una unión metalúrgica superior e integración de fases |

| Control Térmico Preciso | Gestiona una ventana térmica estrecha para la fusión del silicio | Asegura una reacción in situ uniforme y previene el desbordamiento del material |

| Succión Capilar | Facilita la infiltración espontánea de silicio líquido | Crea cerámicas de alta densidad y alta resistencia a partir de preformas porosas |

Mejore su Producción de Cerámicas Avanzadas con KINTEK

Maximice la densidad y la resistencia mecánica de su Carburo de Silicio Bonificado por Reacción (RS-SiC) con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de precisión, KINTEK ofrece una amplia gama de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, diseñados específicamente para aplicaciones de laboratorio e industriales de alto rendimiento.

Ya sea que necesite capacidades de alto vacío para densificación sin gas o uniformidad de temperatura ultraprecisa para estabilidad de fase, nuestros sistemas son totalmente personalizables a sus necesidades de materiales únicas. No se conforme con menos que una integridad estructural perfecta. Contacte a nuestros especialistas hoy mismo para descubrir cómo nuestra tecnología de hornos de alta temperatura puede optimizar su proceso de sinterización.

Guía Visual

Referencias

- Bety Al-Saqarat, Ehab AlShamaileh. Study of Galena Ore Powder Sintering and Its Microstructure. DOI: 10.3390/met14040439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo optimiza el tratamiento térmico en dos etapas en un horno de sinterización al vacío los andamios de HA/Ti? Domina el proceso de fabricación

- ¿Cuáles son las características generales de los hornos de vacío por lotes? Logre un control de proceso superior para materiales de alta calidad

- ¿Cuál es el propósito específico de usar un horno de vacío para Bi2Se3 mesoporoso? Mejorar la pureza y el acceso a los poros

- ¿Qué soluciones alternativas se sugieren para calentar piezas pequeñas en vacío o atmósfera inerte? Explore Opciones Eficientes y Personalizables

- ¿Por qué es necesario voltear y volver a fundir repetidamente en la fusión por arco en vacío? Garantizar la homogeneidad química de las aleaciones de alta entropía

- ¿Cómo se utiliza un horno de resistencia a alta temperatura en experimentos de corrosión con sales fundidas? Lograr una estabilidad de precisión

- ¿Cuáles son las principales aplicaciones de los hornos de vacío continuos multicámara? Aumente la eficiencia industrial de alto volumen

- ¿Cuál es la importancia del equipo de desgasificación por vacío en la formación de geles? Garantizar la integridad estructural en biocerámicas