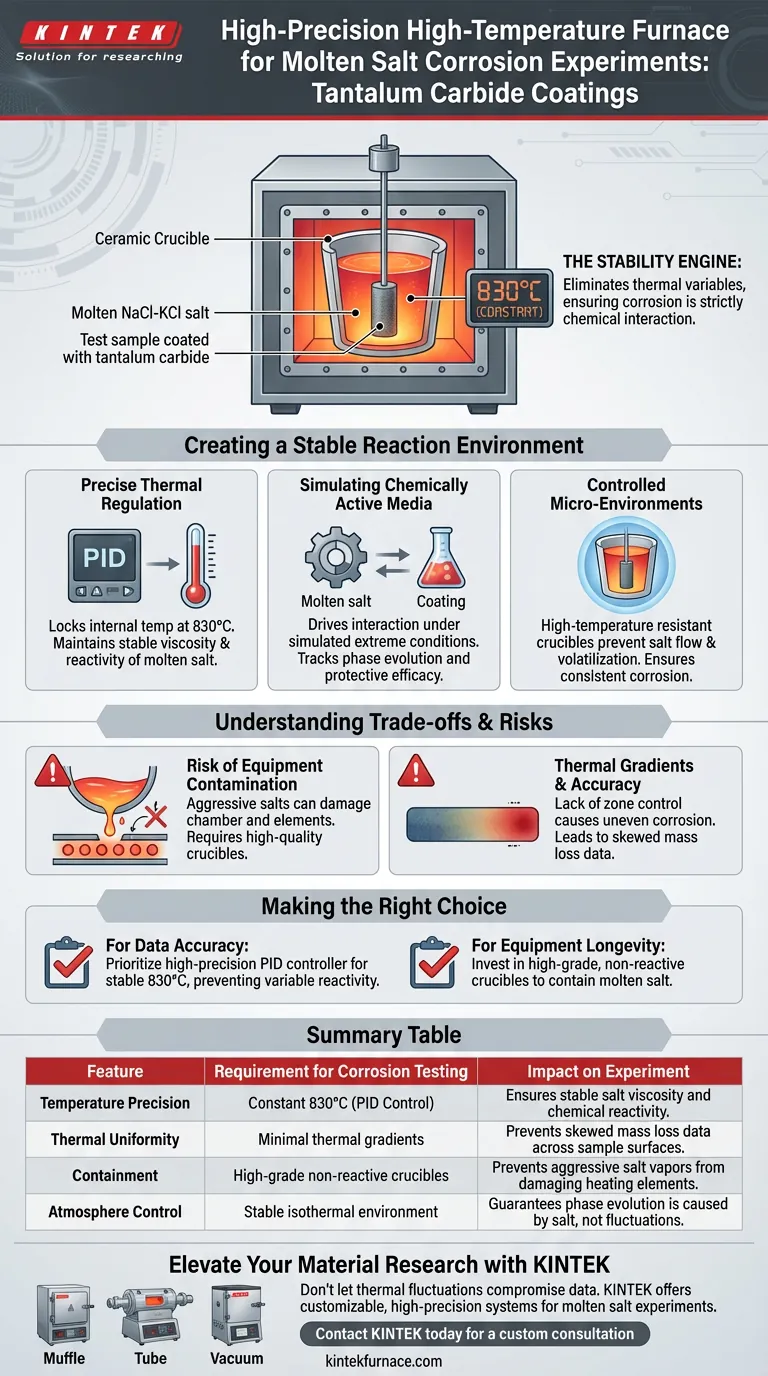

Un horno de resistencia de alta temperatura de alta precisión funciona como el entorno controlado crítico para probar la durabilidad de los recubrimientos de carburo de tantalio (TaC). Al mantener una temperatura constante de aproximadamente 830 °C, el horno asegura que las sales mixtas de NaCl-KCl permanezcan en un estado fundido estable, lo que permite a los investigadores medir con precisión la pérdida de masa y la evolución de fases en condiciones operativas extremas simuladas.

Conclusión Clave El horno no es simplemente una fuente de calor; es un motor de estabilidad. Su función principal es eliminar las variables térmicas, asegurando que cualquier degradación observada en el recubrimiento sea estrictamente el resultado de la interacción química con la sal fundida, en lugar de fluctuaciones en el entorno operativo.

Creación de un Entorno de Reacción Estable

La validez de un experimento de corrosión depende completamente de la consistencia del entorno. Un horno de resistencia de alta precisión logra esto a través de mecanismos térmicos y de contención específicos.

Regulación Térmica Precisa

El horno utiliza un sistema de control para fijar la temperatura interna en 830 °C.

Esta precisión es irrenunciable, ya que la viscosidad y la reactividad de las sales fundidas cambian drásticamente con los cambios de temperatura.

Al mantener un entorno isotérmico, el horno asegura que la mezcla de sal NaCl-KCl permanezca fluida y químicamente activa sin sobrecalentar el sustrato.

Simulación de Medios Químicamente Activos

El objetivo es replicar las "condiciones operativas extremas" que enfrentarán los recubrimientos de tantalio en el mundo real.

El calor del horno impulsa la interacción entre la sal fundida y la capa carburizada.

Esto permite a los investigadores rastrear la evolución de fases —cómo cambia la estructura química del recubrimiento con el tiempo— y cuantificar la eficacia protectora del recubrimiento.

Microentornos Controlados

Para asegurar que la sal actúe uniformemente sobre el recubrimiento, las muestras se colocan típicamente dentro de crisoles resistentes a altas temperaturas.

Estos crisoles crean un microentorno estable alrededor de la muestra, evitando que las sales fundidas fluyan o se volatilicen de manera desigual.

Esta configuración garantiza que la corrosión sea consistente en toda la superficie de la muestra de prueba.

Comprensión de las Compensaciones y Riesgos

Si bien los hornos de resistencia son esenciales para estos experimentos, presentan desafíos operativos específicos que pueden comprometer los datos o el equipo.

Riesgo de Contaminación del Equipo

Las sales fundidas como NaCl-KCl son altamente agresivas.

Si la sal se volatiliza o se sale del crisol, puede contaminar la cámara del horno y dañar los elementos calefactores.

El uso de crisoles de alta calidad es esencial para evitar que la sal entre en contacto con los componentes internos del horno.

Gradientes Térmicos y Precisión

No todos los hornos de resistencia proporcionan una distribución de calor perfectamente uniforme.

Si un horno carece de control de zona preciso, pueden formarse gradientes térmicos, haciendo que un extremo de una muestra se corroa más rápido que el otro.

Esto conduce a datos de pérdida de masa sesgados que no reflejan con precisión el rendimiento del material.

Elegir Correctamente para Su Experimento

Para maximizar la fiabilidad de sus pruebas de corrosión de carburo de tantalio, considere estas prioridades específicas:

- Si su enfoque principal es la Precisión de los Datos: Asegúrese de que su horno cuente con un controlador PID de alta precisión para mantener el punto de ajuste de 830 °C con una fluctuación mínima, evitando la reactividad variable de la sal.

- Si su enfoque principal es la Longevidad del Equipo: Invierta en crisoles de alta calidad y no reactivos para contener la mezcla de NaCl-KCl fundida, evitando la contaminación de la cámara y la falla de los elementos calefactores.

Datos de corrosión fiables son el producto de una estabilidad térmica precisa y una contención rigurosa.

Tabla Resumen:

| Característica | Requisito para Pruebas de Corrosión | Impacto en el Experimento |

|---|---|---|

| Precisión de Temperatura | 830 °C constante (Control PID) | Asegura viscosidad y reactividad química estables de la sal. |

| Uniformidad Térmica | Gradientes térmicos mínimos | Evita datos de pérdida de masa sesgados en las superficies de la muestra. |

| Contención | Crisoles no reactivos de alta calidad | Evita que los vapores agresivos de la sal dañen los elementos calefactores. |

| Control de Atmósfera | Entorno isotérmico estable | Garantiza que la evolución de fases sea causada por la sal, no por fluctuaciones. |

Mejore Su Investigación de Materiales con KINTEK

No permita que las fluctuaciones térmicas comprometan sus datos de corrosión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de múfla, tubo y vacío de alta precisión diseñados específicamente para soportar los rigores de los experimentos con sales fundidas. Ya sea que esté probando recubrimientos de carburo de tantalio o desarrollando nuevas aleaciones, nuestras soluciones personalizables de alta temperatura brindan la estabilidad y durabilidad que su laboratorio requiere.

¿Listo para optimizar su entorno de prueba? Contacte a KINTEK hoy mismo para una consulta personalizada y asegure que su investigación se base en una base de precisión.

Guía Visual

Referencias

- Xuming Lv, Pingze Zhang. The Effects of Surface Plasma Carburization on the Microstructure and Molten Salt Corrosion Resistance of Ta. DOI: 10.3390/coatings14121570

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tipos de temple se pueden realizar en un horno de vacío? Explore el temple con gas a alta presión y con aceite

- ¿Cómo separa un horno de vacío vertical el magnesio, el zinc y el aluminio? Explotación de los puntos de ebullición para la recuperación de metales

- ¿Cuáles son los beneficios del soldamorado al vacío sobre la soldadura? Preservar la integridad del material y lograr uniones limpias

- ¿Qué métodos de enfriamiento se utilizan en los hornos de vacío? Optimice las propiedades del material con temple de precisión

- ¿Cómo mejora un horno de tratamiento térmico al vacío el estado de las aleaciones metálicas? Logre un rendimiento superior del metal

- ¿Cómo optimiza el tratamiento térmico en dos etapas en un horno de sinterización al vacío los andamios de HA/Ti? Domina el proceso de fabricación

- ¿Cuáles son los métodos de temple comunes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuál es otro nombre para la espectrometría de absorción atómica con horno de grafito? Descubra ETAAS para el análisis de metales traza