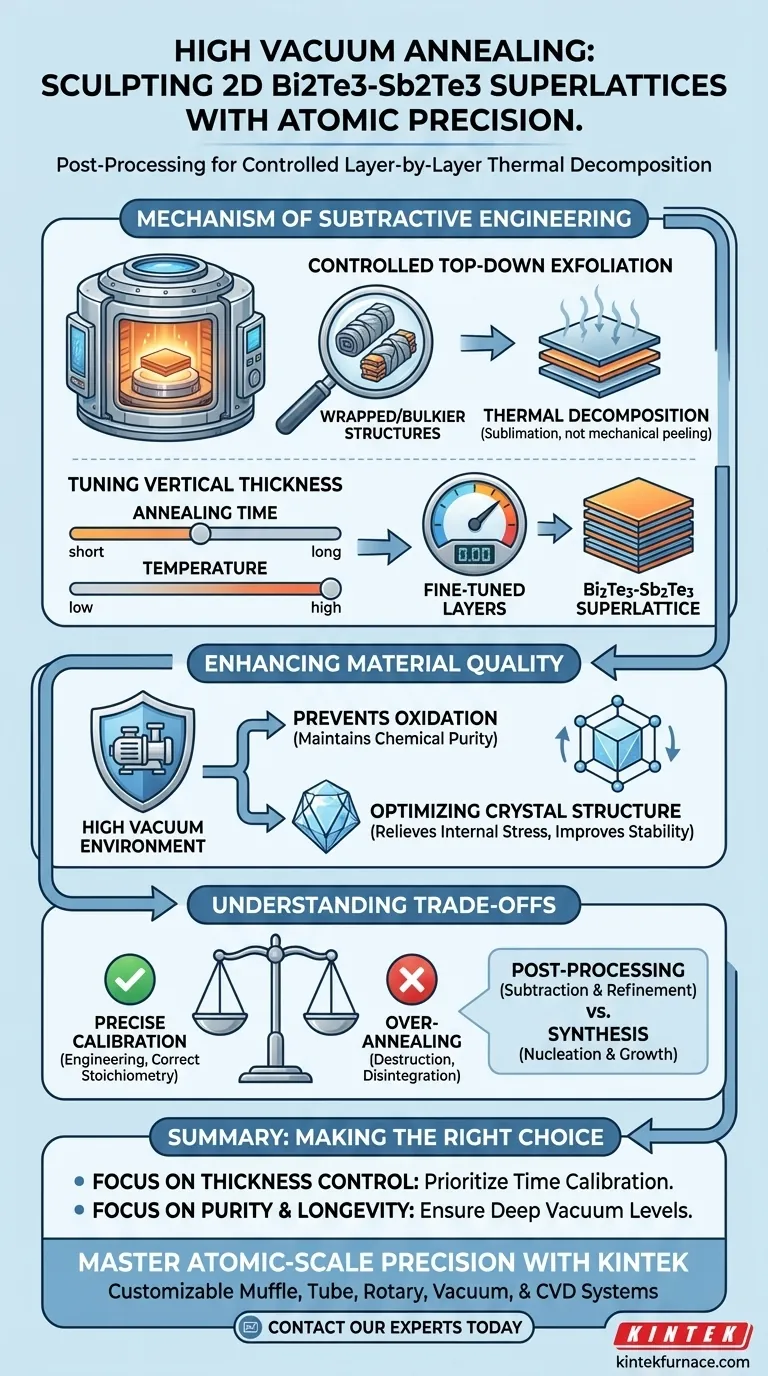

Un horno de recocido de alto vacío funciona como una herramienta de modelado de precisión para las superredes 2D de Bi2Te3-Sb2Te3, facilitando un proceso conocido como descomposición térmica controlada capa por capa. A diferencia del equipo de síntesis que construye material, esta técnica de postprocesamiento actúa como un método de exfoliación "de arriba hacia abajo". Al regular estrictamente el tiempo y la temperatura de recocido dentro del vacío, los ingenieros pueden ajustar el grosor vertical del material, convirtiendo efectivamente estructuras envueltas o más voluminosas en superredes con un número específico y deseado de capas.

Mientras que la deposición química de vapor (CVD) crea el material inicial, el recocido de alto vacío define su geometría final. Este proceso aprovecha la descomposición térmica para restar capas con precisión atómica, lo que permite un control exacto sobre el grosor y la configuración estructural de la superred.

El Mecanismo de la Ingeniería Sustractiva

Exfoliación Controlada de Arriba Hacia Abajo

La principal contribución del horno de recocido de alto vacío es su capacidad para inducir la descomposición térmica.

En lugar de pelar mecánicamente las capas, el horno utiliza el calor para sublimar el material capa por capa. Esto transforma el horno en una herramienta para la exfoliación de arriba hacia abajo, lo que permite a los ingenieros reducir el material de un estado más grueso a una configuración más delgada y precisa.

Ajuste del Grosor Vertical

La utilidad de este proceso radica en su capacidad de ajuste.

Al ajustar dos variables clave —tiempo y temperatura de recocido— se puede determinar exactamente cuánto material se elimina. Esta capacidad es esencial para definir el grosor vertical de la superred, asegurando que cumpla con los estrictos requisitos dimensionales de la ingeniería 2D.

Conversión Geométrica

El recocido no se trata solo de adelgazar; se trata de corrección estructural.

El proceso se destaca específicamente por su capacidad para convertir estructuras envueltas en superredes adecuadas. Este cambio morfológico asegura que el producto final mantenga la arquitectura en capas correcta requerida para sus aplicaciones electrónicas o térmicas.

Mejora de la Calidad del Material

Prevención de la Oxidación

Más allá del control dimensional, el aspecto de "alto vacío" del horno es fundamental para la estabilidad química.

Operar en un entorno de alto vacío previene reacciones de oxidación que de otro modo degradarían las sensibles capas de Bi2Te3-Sb2Te3 a altas temperaturas. Esto asegura que, si bien el material se adelgaza físicamente, su pureza química se mantiene estrictamente.

Optimización de la Estructura Cristalina

El recocido post-procesamiento también es vital para la relajación estructural.

El proceso ayuda a eliminar tensiones residuales internas acumuladas durante la fase de crecimiento inicial. Este tratamiento térmico mejora la plasticidad y tenacidad del material, optimizando la estructura del grano para mejorar la dureza y estabilidad general.

Comprensión de los Compromisos

Descomposición vs. Destrucción

La línea entre la ingeniería y la destrucción en este proceso es delgada.

Dado que el mecanismo se basa en la descomposición, existe el riesgo de sobre-recocido, lo que puede desintegrar completamente la superred o alterar la estequiometría de las capas de Bi2Te3-Sb2Te3. La calibración precisa de la ventana térmica es innegociable.

Post-Procesamiento vs. Síntesis

Es crucial distinguir este equipo de los hornos de tubo multizona utilizados en la síntesis CVD.

Mientras que los hornos CVD se centran en la nucleación y el crecimiento epitaxial de moléculas precursoras utilizando gases portadores, el horno de recocido de alto vacío se centra en la sustracción y el refinamiento. Intentar utilizar una configuración de horno orientada al crecimiento para esta tarea de descomposición específica sin controles de alto vacío puede provocar contaminación o sublimación incontrolada.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del recocido de alto vacío para su aplicación específica, considere lo siguiente:

- Si su enfoque principal es el control preciso del grosor: Priorice la calibración del tiempo de recocido sobre la temperatura, ya que el tiempo proporciona una variable de control más lineal para la eliminación capa por capa.

- Si su enfoque principal es la pureza y longevidad del material: Asegúrese de que su sistema de vacío sea capaz de mantener niveles de vacío profundos durante todo el ciclo de calentamiento para negar absolutamente los riesgos de oxidación durante la fase de descomposición.

Dominar el proceso de recocido de alto vacío le permite pasar de simplemente cultivar materiales a diseñar con precisión su arquitectura a escala atómica.

Tabla Resumen:

| Característica | Contribución a la Ingeniería de Superredes |

|---|---|

| Mecanismo | Descomposición y exfoliación térmica controlada de arriba hacia abajo |

| Control de Grosor | Ajuste de capas verticales a través de variables precisas de tiempo/temperatura |

| Morfología | Convierte estructuras envueltas o a granel en superredes uniformes |

| Pureza Química | El entorno de alto vacío previene la oxidación durante el procesamiento |

| Calidad Estructural | Alivia tensiones internas y optimiza la estructura del grano |

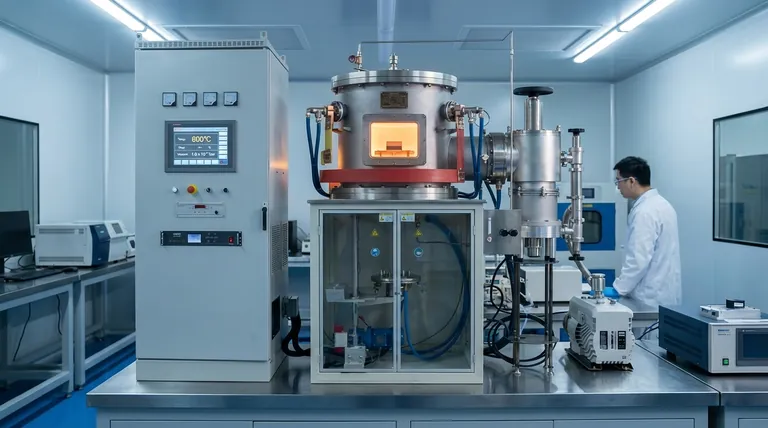

Domine la Precisión a Escala Atómica con KINTEK

Tome el control de la geometría de su material con nuestras soluciones térmicas especializadas. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades únicas de ingeniería de materiales 2D. Ya sea que esté realizando una delicada exfoliación de arriba hacia abajo o un complejo crecimiento epitaxial, nuestro equipo proporciona la estabilidad y la integridad del vacío que exige su investigación.

¿Listo para refinar la arquitectura de su superred? Contacte a nuestros expertos hoy mismo para descubrir cómo KINTEK puede mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Referencias

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Para qué se utiliza el sinter en un alto horno? La alimentación diseñada para una eficiencia máxima

- ¿Por qué se utiliza argón de alta pureza para llenar un horno de vacío durante el recubrimiento por difusión? Prevenir la oxidación a alta temperatura

- ¿Por qué se utiliza un horno de vacío para el secado final de nanopartículas de BC-Fe3O4? Preservar la pureza y la porosidad

- ¿Cuál es el propósito de transferir vidrio a alta temperatura a un horno de recocido precalentado? Garantizar la integridad de la muestra

- ¿Cómo difieren las características estructurales de un horno de caja y un horno de vacío? Compare para las necesidades de su laboratorio

- ¿Cómo mejora la carburación al vacío la calidad de la superficie? Consiga piezas limpias y de alta resistencia

- ¿Qué tecnologías clave se utilizan en el desarrollo de hornos de vacío continuos multicámara? Aumente el rendimiento con automatización avanzada

- ¿Por qué se requiere un sistema de deposición por vacío para el dopaje de BL-MoS2? Logre precisión y pureza a nivel de nanogramos