Un entorno de reducción de hidrógeno funciona como un agente de decapado químico de precisión. Facilita la formación de microesferas de aleación de oro y cobre al convertir las sales metálicas dentro de un precursor directamente en elementos metálicos puros. Este entorno elimina eficazmente los componentes no metálicos, dejando solo los átomos de oro y cobre necesarios para la formación de la aleación.

Al introducir hidrógeno en el horno, se convierten las sales metálicas complejas en oro y cobre puros. Cuando la temperatura y las tasas de flujo se ajustan correctamente, estos metales se reducen simultáneamente y se difunden instantáneamente el uno en el otro, creando microesferas de aleación perfectamente proporcionadas.

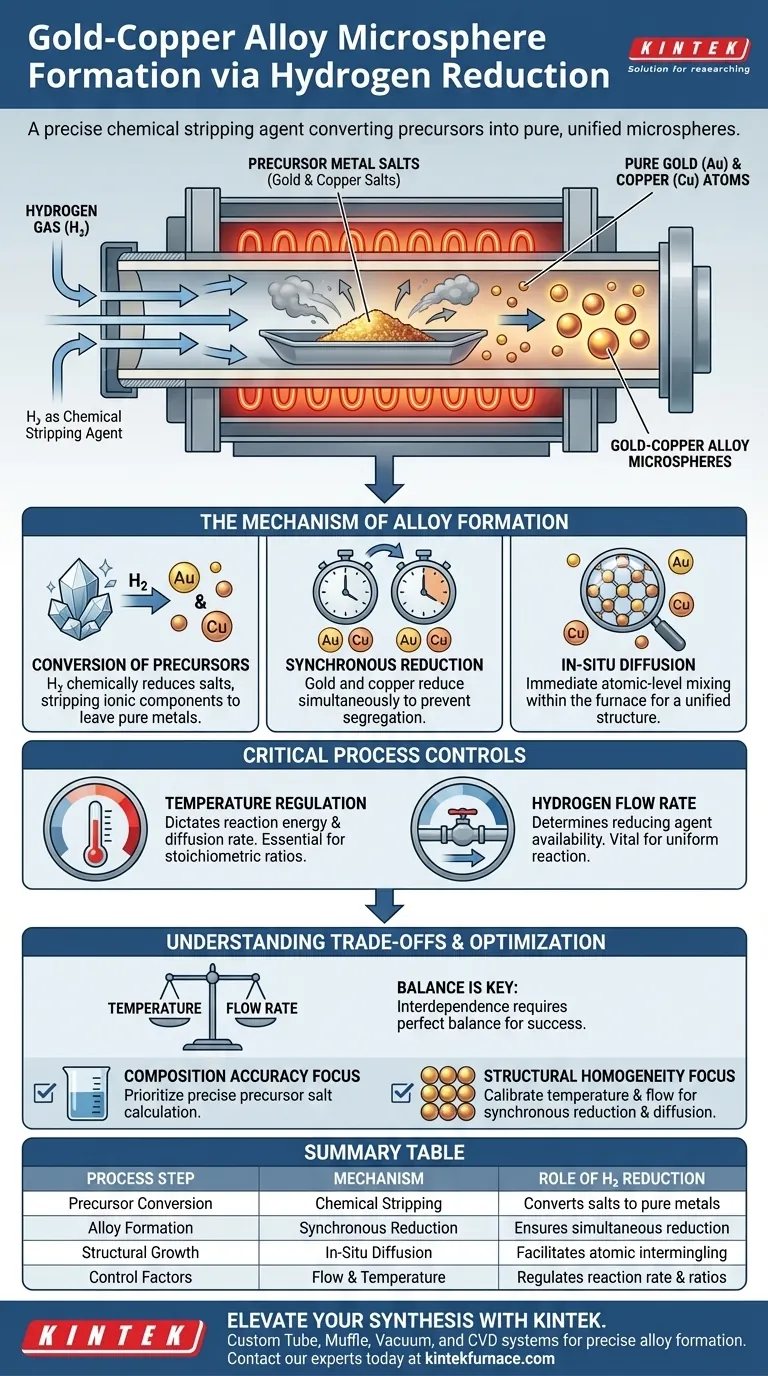

El Mecanismo de Formación de Aleaciones

Conversión de Precursores

El paso fundamental implica la transformación de sales metálicas. La atmósfera de hidrógeno reduce químicamente estas sales, eliminando los componentes iónicos.

Esto deja elementos metálicos puros. Sin esta reducción, los materiales permanecerían como sales en lugar de transformarse en los metales conductores requeridos para la aleación.

Reducción Síncrona

Para formar una aleación verdadera, el oro y el cobre deben generarse al mismo tiempo. Esto se conoce como reducción síncrona.

Si un metal se reduce significativamente más rápido que el otro, los materiales pueden segregarse en lugar de mezclarse. El entorno de hidrógeno, cuando se controla adecuadamente, asegura que ambos metales se vuelvan metálicos simultáneamente.

Difusión In Situ

Una vez que los átomos se reducen a su estado metálico, sufren difusión in situ. Esto significa que la mezcla ocurre inmediatamente dentro del horno, en lugar de en un paso de procesamiento secundario.

Esta difusión inmediata permite que los átomos de oro y cobre se mezclen a nivel atómico. Este proceso es responsable de crear una estructura de aleación unificada en lugar de cúmulos separados de oro y cobre.

Controles Críticos del Proceso

Regulación de la Temperatura

La temperatura del horno es una variable principal en este proceso. Dicta la energía disponible para la reacción de reducción y la difusión subsiguiente.

El control térmico preciso asegura que la reducción ocurra a la velocidad correcta. Esto es esencial para lograr las proporciones estequiométricas deseadas (las proporciones químicas específicas de oro a cobre).

Tasa de Flujo de Hidrógeno

El volumen y la velocidad del gas de hidrógeno que fluye a través del horno tubular son igualmente críticos. La tasa de flujo determina la disponibilidad del agente reductor.

Un flujo constante permite una reacción uniforme en todos los precursores. Esta uniformidad es vital para la formación consistente de microesferas.

Comprensión de las Compensaciones

El Equilibrio de los Parámetros del Proceso

El principal desafío en este método es la interdependencia de la temperatura y la tasa de flujo. Estos dos factores deben estar perfectamente equilibrados para lograr el éxito.

Si el equilibrio es incorrecto, se corre el riesgo de una reducción incompleta o una difusión desigual. Esto puede llevar a aleaciones que no cumplen con los requisitos estequiométricos específicos de su proyecto.

Sensibilidad a los Precursores

El proceso depende en gran medida de la calidad y composición de las sales metálicas precursoras. El entorno de hidrógeno es eficiente, pero solo puede actuar sobre los materiales presentes.

Las variaciones en la mezcla precursora alterarán directamente la aleación final. Para lograr propiedades específicas de las microesferas, la mezcla de sal inicial debe calcularse con alta precisión.

Optimización de la Formación de su Aleación

Para lograr los mejores resultados en su horno tubular industrial, concéntrese en la calibración de sus controles ambientales.

- Si su principal enfoque es la Precisión de la Composición: Priorice el cálculo preciso de las sales precursoras para garantizar que la proporción estequiométrica final sea correcta.

- Si su principal enfoque es la Homogeneidad Estructural: Concéntrese en calibrar la temperatura del horno y la tasa de flujo de hidrógeno para garantizar la reducción síncrona y la difusión uniforme.

Al dominar la reducción síncrona de sales metálicas, asegura la producción de microesferas de aleación de oro y cobre uniformes y de alta calidad.

Tabla Resumen:

| Paso del Proceso | Mecanismo | Función de la Reducción de Hidrógeno |

|---|---|---|

| Conversión de Precursores | Decapado Químico | Convierte las sales metálicas en elementos metálicos puros al eliminar los componentes no metálicos. |

| Formación de Aleaciones | Reducción Síncrona | Asegura que el oro y el cobre se reduzcan simultáneamente para evitar la segregación de materiales. |

| Crecimiento Estructural | Difusión In Situ | Facilita la mezcla a nivel atómico para una estructura de aleación unificada y homogénea. |

| Factores de Control | Flujo y Temperatura | Regula la velocidad de reacción para lograr proporciones estequiométricas específicas. |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La formación precisa de aleaciones requiere más que altas temperaturas: exige un control absoluto sobre su entorno térmico. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados para los rigurosos requisitos de reducción de hidrógeno y deposición química de vapor.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus necesidades estequiométricas y estructurales únicas. Ya sea que esté produciendo microesferas de oro y cobre o desarrollando nuevos materiales semiconductores, ofrecemos la precisión técnica necesaria para la reducción síncrona y la difusión uniforme.

¿Listo para optimizar su producción de aleaciones? Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio.

Guía Visual

Referencias

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo facilita un horno de escaneo rápido con calentamiento infrarrojo las mediciones precisas de TDS para el atrapamiento de hidrógeno?

- ¿Cómo se utiliza un horno tubular en el proceso de modificación del color de la berilo? Domina la transformación de la aguamarina azul profundo

- ¿Cuál es el papel de mezclar el precursor con polvo de azufre? Dominio de la sulfuración en hornos de tubo para Fe7S8@CT-NS

- ¿Por qué se utiliza la tecnología de sellado al vacío en tubo de cuarzo durante la síntesis de compuestos de clúster [Pd@Bi10][AlCl4]4?

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cuál es el propósito principal de usar un horno tubular con protección atmosférica? Optimizar la síntesis de carbono dopado con N/S

- ¿Cómo contribuye un horno tubular horizontal a la activación física del carbón activado derivado de serrín?

- ¿Por qué es esencial una atmósfera de nitrógeno en un horno tubular para la síntesis de LiFePO4? Prevenir la oxidación y garantizar la pureza