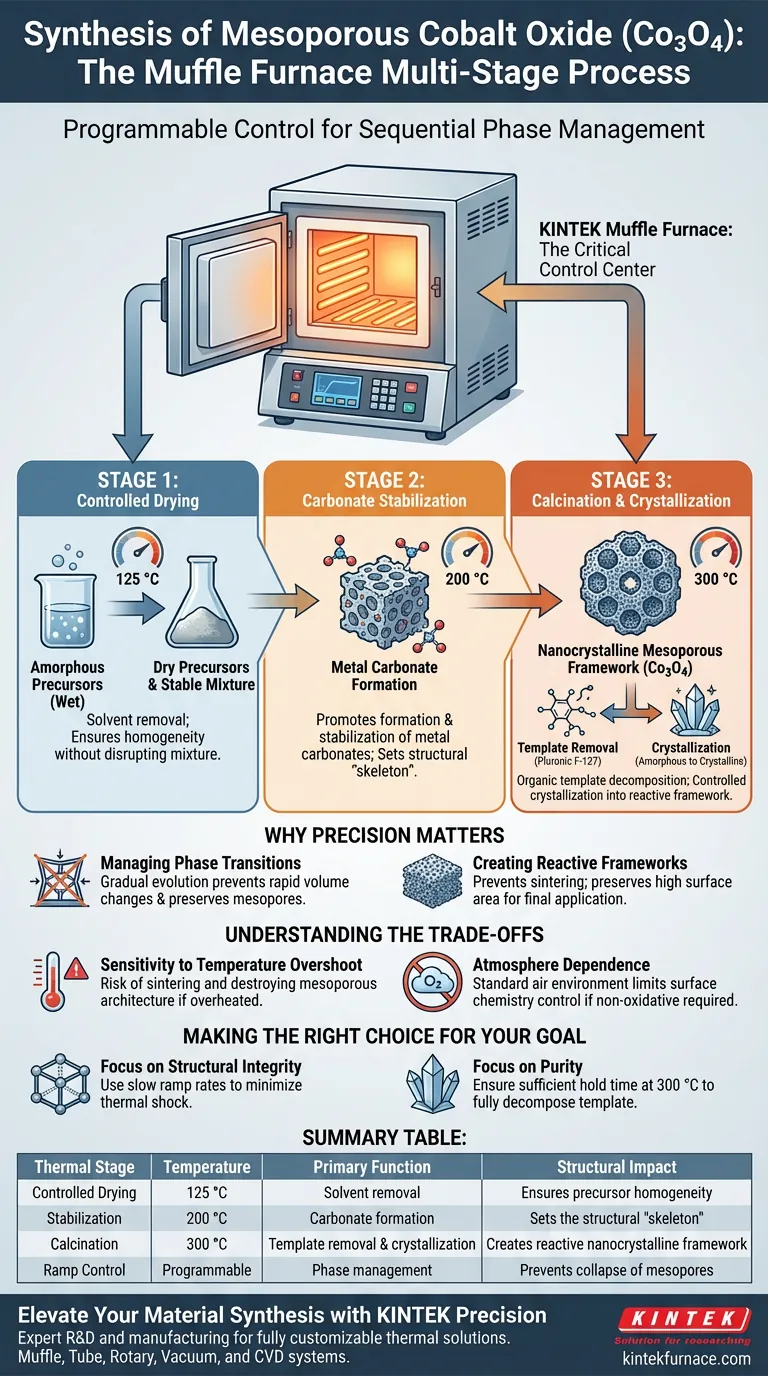

Un horno mufla de laboratorio sirve como el centro de control crítico y programable para la síntesis de óxido de cobalto mesoporoso (Co3O4). Permite un protocolo térmico multietapa específico —secado a 125 °C, estabilización a 200 °C y calcinación a 300 °C— para convertir precursores amorfos en un marco nanocristalino altamente reactivo.

Conclusión Clave El horno mufla no es simplemente una fuente de calor; es una herramienta para la gestión secuencial de fases. Su capacidad para ejecutar mesetas de temperatura distintas permite la eliminación precisa de plantillas orgánicas y la cristalización controlada de Co3O4, asegurando que la estructura mesoporosa se preserve en lugar de colapsar.

La Mecánica del Procesamiento Multietapa

La síntesis de Co3O4 mesoporoso depende de un delicado equilibrio entre la eliminación de material y la construcción de estructura. El horno mufla facilita esto a través de tres etapas térmicas distintas.

Etapa 1: Secado Controlado (125 °C)

El primer requisito es la eliminación de la humedad del disolvente sin alterar la homogeneidad de la mezcla. El horno mantiene un ambiente constante de 125 °C para evaporar el contenido de agua. Esto prepara el material para la transformación química asegurando que los precursores estén secos y estables.

Etapa 2: Estabilización de Carbonatos (200 °C)

Antes de que se forme el óxido final, el material debe someterse a una transformación intermedia. Al aumentar la temperatura a 200 °C, el horno promueve la formación y estabilización de carbonatos metálicos. Este paso es vital para establecer el "esqueleto" estructural del material antes de que se eliminen las plantillas orgánicas.

Etapa 3: Calcinación y Cristalización (300 °C)

La etapa final es donde se crea el material funcional. A 300 °C, ocurren simultáneamente dos eventos críticos:

- Eliminación de Plantillas: Las plantillas orgánicas blandas, específicamente Pluronic F-127, se descomponen térmicamente y se eliminan.

- Cristalización: La mezcla previamente amorfa se convierte en un marco mesoporoso nanocristalino robusto.

Por Qué la Precisión Importa para las Estructuras Mesoporosas

El uso de un horno mufla aborda la "necesidad profunda" de la síntesis: la integridad estructural durante el cambio químico.

Gestión de Transiciones de Fase

La transición de una mezcla amorfa a un sólido cristalino genera tensión interna. La naturaleza programable del horno mufla permite una evolución gradual de la estructura del material. Esto previene los cambios de volumen rápidos que ocurrirían con un calentamiento incontrolado, lo que a menudo conduce al colapso de los mesoporos.

Creación de Marcos Reactivos

El objetivo no es solo crear óxido de cobalto, sino crear una forma altamente reactiva del mismo. El techo térmico preciso de 300 °C asegura que el material cristalice completamente sin sinterización (fusión). Esto preserva el alto área superficial requerida para la aplicación final del material.

Comprender las Compensaciones

Si bien el horno mufla es la herramienta ideal para este proceso, existen limitaciones y riesgos inherentes a considerar.

Sensibilidad al Sobrecalentamiento

La brecha entre la temperatura de calcinación (300 °C) y las temperaturas que podrían inducir sinterización es relativamente estrecha. Si el horno está mal calibrado o tiene fluctuaciones térmicas significativas, corre el riesgo de sobrecalentar la muestra. Esto puede destruir la arquitectura mesoporosa que trabajó para crear.

Dependencia de la Atmósfera

Los hornos mufla estándar operan típicamente en un ambiente de aire (oxidativo). Si bien esto es perfecto para crear óxidos como Co3O4 y quemar plantillas orgánicas, limita su capacidad para controlar la química de la superficie si alguna vez se requiere un ambiente no oxidativo o inerte para la modificación de la superficie.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de su óxido de cobalto mesoporoso, alinee la configuración de su horno con sus objetivos específicos.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su horno esté programado con velocidades de rampa lentas entre las etapas de 125 °C, 200 °C y 300 °C para minimizar el choque térmico.

- Si su enfoque principal es la Pureza: Verifique que la etapa de 300 °C se mantenga el tiempo suficiente para descomponer completamente la plantilla de Pluronic F-127, ya que los orgánicos residuales impedirán la reactividad.

El éxito de su síntesis depende completamente de la capacidad del horno para mantener la separación distinta entre las fases de estabilización y calcinación.

Tabla Resumen:

| Etapa Térmica | Temperatura (°C) | Función Principal | Impacto Estructural |

|---|---|---|---|

| Secado Controlado | 125 °C | Eliminación de disolvente | Asegura la homogeneidad del precursor |

| Estabilización | 200 °C | Formación de carbonatos | Establece el "esqueleto" estructural |

| Calcinación | 300 °C | Eliminación de plantillas y cristalización | Crea un marco nanocristalino reactivo |

| Control de Rampa | Programable | Gestión de fases | Previene el colapso de mesoporos |

Eleve la Síntesis de Su Material con la Precisión de KINTEK

La precisión es la diferencia entre una estructura colapsada y un marco nanocristalino de alto rendimiento. KINTEK proporciona la tecnología térmica avanzada requerida para protocolos multietapa complejos como la síntesis de Co3O4.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que requiera uniformidad de temperatura estricta o velocidades de rampa programables para preservar la integridad estructural, nuestros hornos de alta temperatura brindan la confiabilidad que su investigación exige.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para consultar con nuestros expertos sobre la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Qingyang Wu, Marcus Einert. Soft-templated, mesoporous Co<sub>3</sub>O<sub>4</sub> thin films for electrocatalysis of the oxygen evolution reaction. DOI: 10.1039/d3ma01054f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo difiere el control de la atmósfera entre los hornos de mufla y los hornos de secado? Claves para la eficiencia del laboratorio

- ¿Qué condiciones de proceso proporciona un horno mufla para la reducción de rGO? Procesamiento térmico de óxido de grafeno maestro

- ¿Qué condiciones experimentales proporciona un horno mufla industrial de alta temperatura para pruebas de estrés térmico?

- ¿Cómo funciona la transferencia de calor radiante del gas del horno al metal en un horno de resistencia tipo caja? Descubra información para un calentamiento eficiente

- ¿Qué prácticas de mantenimiento prolongan la vida útil de un horno mufla? Aumente la fiabilidad con un cuidado proactivo

- ¿Qué es un horno mufla y cuál es su función principal? Descubra su papel en el procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados después de completar un experimento con el horno de mufla? Garantice la seguridad y la precisión de los datos

- ¿Cuáles son las capacidades de temperatura de las estufas de secado en comparación con los hornos mufla? Elija la herramienta adecuada para su laboratorio