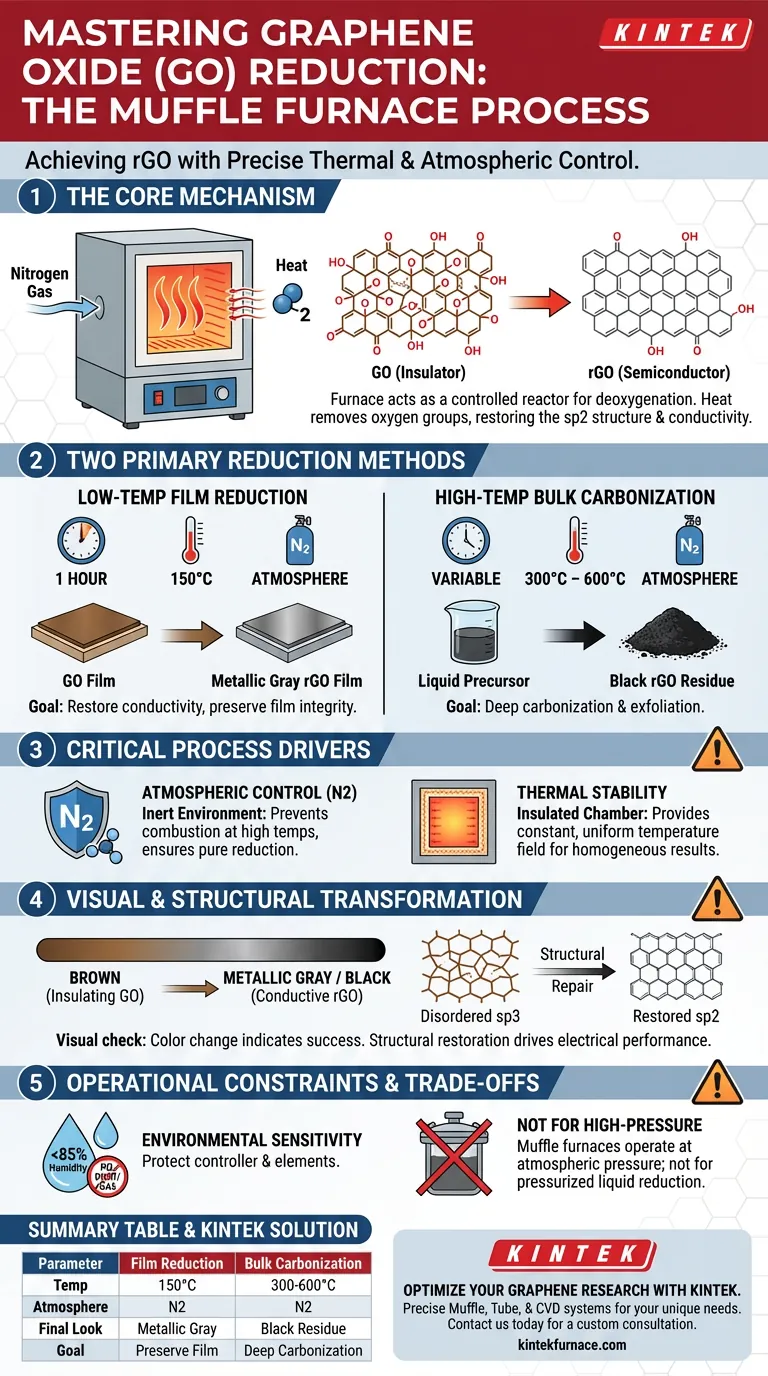

Un horno mufla facilita la reducción del óxido de grafeno (GO) al proporcionar un entorno térmico controlado con precisión combinado con una atmósfera protectora específica. Para la reducción térmica con vapor de hidracina, las condiciones óptimas del proceso implican mantener una temperatura constante de 150 °C durante una hora bajo una atmósfera protectora de nitrógeno.

El Mecanismo Central El horno mufla actúa como un reactor controlado que impulsa la descomposición de los grupos funcionales que contienen oxígeno. Al estabilizar las condiciones térmicas y atmosféricas, permite la restauración de la estructura de carbono conjugado, transformando efectivamente el material de un aislante eléctrico a un semiconductor conductor.

Entornos Térmicos Controlados

Reducción a Baja Temperatura para Películas

Según la metodología principal para la reducción térmica con vapor de hidracina, el horno mufla se ajusta a una temperatura moderada de 150 °C.

Esta temperatura se mantiene durante una hora. Esta ventana específica es suficiente para promover los cambios químicos requeridos para películas delgadas sin degradar el sustrato o la estructura subyacente.

Carbonización a Alta Temperatura

Para un procesamiento más agresivo, como la reducción de complejos de citrato-etanolamina, el horno mufla puede operar entre 300 °C y 600 °C.

En el límite superior de 600 °C, el horno induce una carbonización profunda. Esto facilita la transformación completa y la exfoliación de precursores líquidos en residuos negros de rGO multilaminados.

Control Atmosférico y Aislamiento

El Papel de las Atmósferas Protectoras

Un horno mufla estándar por sí solo introduce calor, pero para la reducción de GO, debe combinarse con una atmósfera protectora de nitrógeno.

Este entorno inerte es crítico. Evita que el material de carbono se queme (se oxide) a altas temperaturas y asegura que la reacción química sea estrictamente de reducción, no de combustión.

Estabilidad Térmica y Eficiencia

Los hornos mufla están diseñados con cámaras bien aisladas para minimizar la pérdida de energía.

Este aislamiento garantiza un calentamiento y una recuperación rápidos. Proporciona un campo de temperatura constante y uniforme, que es esencial para garantizar que la reducción sea homogénea en toda la muestra.

Transformación de Materiales e Indicadores

Restauración de la Estructura

El calor proporcionado por el horno impulsa la eliminación de los grupos de oxígeno.

Este proceso repara la estructura híbrida sp2 de la red de carbono. Esta restauración estructural es el principal impulsor de la mejora significativa en el rendimiento eléctrico.

Verificación Visual

Puede verificar visualmente el éxito de las condiciones del proceso observando el cambio de color del material.

Bajo el proceso de 150 °C, una película de GO se transformará de marrón (estado aislante) a gris metálico (estado conductor de rGO). Los procesos a temperaturas más altas pueden producir un residuo negro.

Compensaciones y Restricciones Operativas

Sensibilidad Ambiental

Aunque robusto, el horno mufla requiere un entorno externo controlado para funcionar correctamente.

La humedad relativa en el laboratorio no debe exceder el 85%. Además, el área debe estar libre de polvo conductor, gases explosivos o gases corrosivos para proteger el controlador y los elementos calefactores.

Comparación con Métodos de Alta Presión

Es importante distinguir el horno mufla de los recipientes de reacción cerrados de alta presión.

Si su proceso requiere reducción en fase líquida con agentes como borohidruro de sodio a presiones elevadas, un horno mufla no es la herramienta adecuada. Los hornos mufla operan a presión atmosférica; las reducciones químicas a alta presión requieren recipientes sellados para mantener campos de presión estables a temperaturas más bajas (por ejemplo, 90 °C).

Tomando la Decisión Correcta para su Objetivo

La configuración específica que elija para su horno mufla depende en gran medida de la forma física de su precursor y del producto final deseado.

- Si su enfoque principal es reducir películas de GO: Utilice un ciclo de 150 °C durante una hora bajo nitrógeno para restaurar la conductividad preservando la integridad de la película.

- Si su enfoque principal es crear polvo de rGO a granel: Utilice temperaturas más altas (300 °C–600 °C) para inducir una carbonización profunda y la exfoliación de los complejos precursores.

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que el entorno operativo esté seco (<85% de humedad) y libre de gases corrosivos para evitar fallos del controlador.

Seleccione su perfil de temperatura según si necesita una restauración delicada de películas o una carbonización a granel agresiva.

Tabla Resumen:

| Parámetro del Proceso | Reducción de Película de GO (Hidracina) | Carbonización de rGO a Granel |

|---|---|---|

| Temperatura | 150 °C | 300 °C – 600 °C |

| Duración | 1 Hora | Variable (según precursor) |

| Atmósfera | Nitrógeno (Protectora) | Nitrógeno (Protectora) |

| Apariencia Final | Gris Metálico | Residuo Negro |

| Objetivo Principal | Preservar película y conductividad | Carbonización profunda y exfoliación |

Optimice su Investigación de Grafeno con KINTEK

El control atmosférico preciso y el calentamiento uniforme son los cimientos de una reducción exitosa del óxido de grafeno. KINTEK proporciona soluciones de laboratorio de alto rendimiento adaptadas a estas necesidades exactas. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para sus requisitos únicos de ciencia de materiales.

Ya sea que esté restaurando la conductividad de películas delgadas o produciendo polvo de rGO a granel, nuestros hornos garantizan la estabilidad térmica que su investigación exige.

¿Listo para mejorar las capacidades de su laboratorio?

Póngase en contacto con KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Referencias

- Amal Elsokary, Marwa Karim. Fabrication of composite transparent conductive electrodes based on silver nanowires. DOI: 10.1038/s41598-024-53286-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de RH-SNP? Domina la síntesis térmica de doble etapa

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo facilita un horno mufla de alta temperatura la conversión de precursores en NiCo2O4 de tipo espinela?

- ¿Qué hace que los hornos de caja sean equipos versátiles? Desbloquee el calentamiento adaptable para diversas aplicaciones

- ¿Qué tipos de transferencia de calor ocurren en un horno de resistencia tipo caja? Domine la radiación y la convección para una calefacción óptima

- ¿Qué características de seguridad debe tener un horno mufla? Protecciones esenciales para la seguridad de su laboratorio

- ¿Por qué es importante un control preciso de la temperatura en los hornos de crisol? Asegure la calidad y eficiencia en el procesamiento térmico

- ¿Por qué los hornos convencionales requieren largos tiempos de mantenimiento para la sinterización de BCZY712? Superar los desafíos de eficiencia térmica