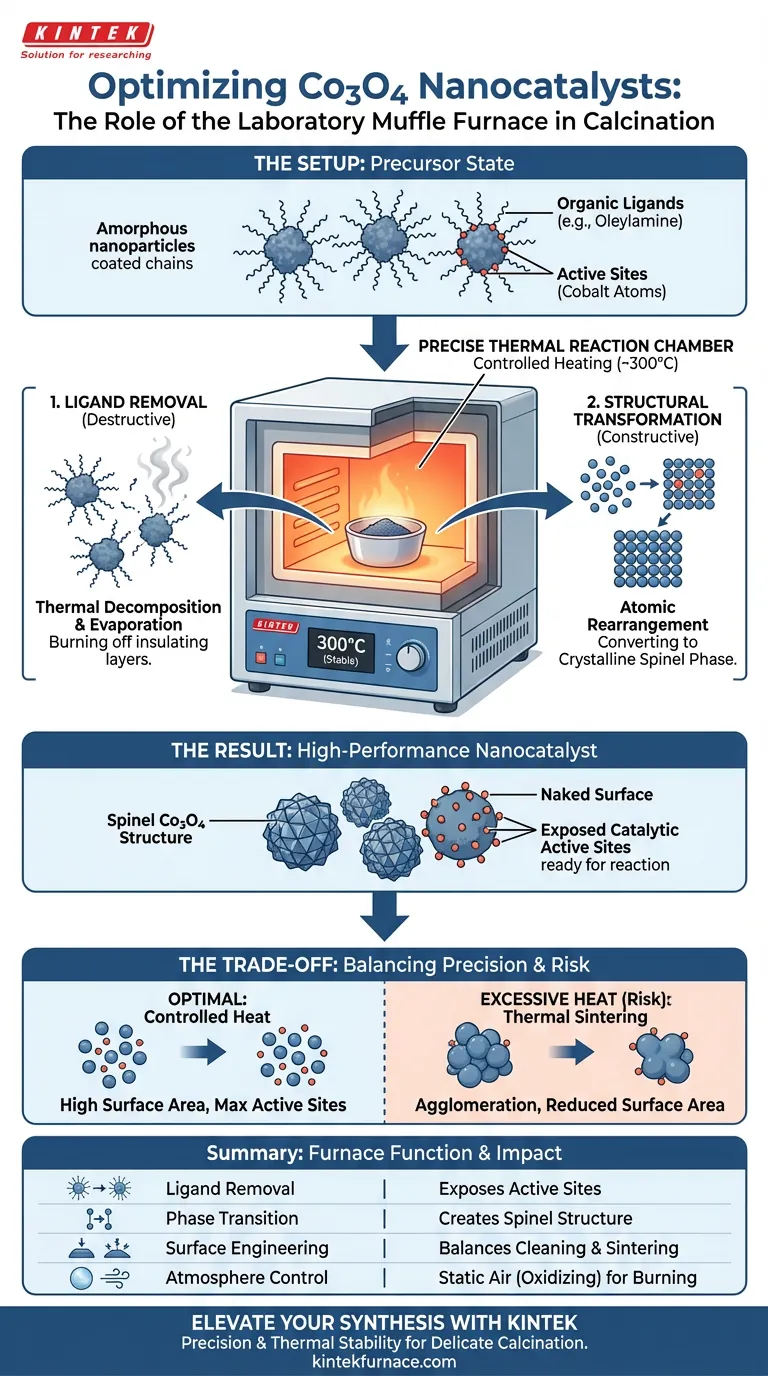

Un horno mufla de laboratorio actúa como la cámara de reacción térmica precisa necesaria para sintetizar nanocatalizadores de Co3O4 de alto rendimiento. Al mantener un entorno estable de alta temperatura, típicamente centrado alrededor de 300°C, facilita la descomposición térmica necesaria para eliminar ligandos orgánicos de cadena larga como la oleilamina. Este calentamiento controlado es el paso definitorio que convierte los precursores amorfos en una fase espinela altamente cristalina, exponiendo directamente los sitios activos requeridos para la catálisis.

El horno mufla hace más que simplemente secar el material; impulsa una transición de fase crítica que quema las capas orgánicas aislantes para revelar la estructura espinela catalíticamente activa debajo.

El Proceso de Eliminación de Ligandos

La función principal del horno mufla en este contexto específico es la purificación a través del calor. Antes de la calcinación, las nanopartículas a menudo están recubiertas con estabilizadores orgánicos utilizados durante la síntesis inicial.

Descomposición Térmica de Orgánicos

Los precursores típicamente contienen ligandos orgánicos de cadena larga, como la oleilamina. Estas moléculas estabilizan las partículas durante la síntesis, pero actúan como contaminantes que bloquean las reacciones químicas durante el uso real. El horno mufla proporciona la energía térmica necesaria para romper los enlaces químicos de estos ligandos, haciendo que se descompongan y se evaporen.

Exposición de Sitios Activos

Si estos ligandos orgánicos permanecen en la superficie, obstruyen físicamente las moléculas reactivas para que no lleguen a los átomos de cobalto. Al garantizar la eliminación completa de estos "agentes de enmascaramiento", el horno crea una superficie "desnuda". Esta exposición es esencial para maximizar la densidad de sitios activos catalíticos disponibles para la reacción.

Impulso de la Transformación Estructural

Más allá de la purificación, el horno mufla actúa como un cristalizador. El tratamiento térmico no es meramente destructivo (eliminación de ligandos) sino constructivo (construcción de estructura).

Conversión de Fases Amorfas

Inicialmente, los precursores de cobalto pueden existir en un estado amorfo (desordenado) o intermedio. La energía térmica proporcionada por el horno permite que los átomos se movilicen y se reorganicen. Esta reorganización transforma el material desordenado en una estructura químicamente estable.

Formación de Espinela Co3O4

El objetivo específico de este tratamiento térmico es lograr la fase espinela de Co3O4. Esta disposición cristalina específica se asocia con una alta actividad catalítica. El horno mufla asegura que la temperatura se mantenga lo suficientemente estable como para promover esta cristalización sin causar colapso estructural.

Comprensión de los Compromisos

Si bien el horno mufla es esencial, los parámetros deben gestionarse cuidadosamente para evitar la degradación del catalizador.

El Riesgo de Sinterización Térmica

Si bien el calor alto mejora la cristalinidad, el calor excesivo o los picos incontrolados pueden hacer que las nanopartículas se fusionen (sinterización). Esta aglomeración reduce drásticamente el área superficial específica, lo que significa que hay menos superficie disponible para las reacciones catalíticas, neutralizando efectivamente los beneficios de la superficie limpia.

Limitaciones de Atmósfera

Los hornos mufla estándar operan típicamente en un ambiente de aire estático (atmósfera oxidante). Esto es excelente para quemar ligandos orgánicos como la oleilamina. Sin embargo, si su síntesis específica requiere una atmósfera reductora (para prevenir la oxidación) o un flujo de gas inerte, un horno de resistencia de caja estándar puede requerir modificaciones específicas o un tipo de horno diferente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de sus nanocatalizadores de Co3O4, debe adaptar el protocolo de calcinación a sus objetivos específicos.

- Si su enfoque principal es Maximizar la Actividad Catalítica: Asegúrese de que la temperatura se mantenga estrictamente en el punto óptimo (por ejemplo, 300°C) para eliminar completamente la oleilamina sin inducir la aglomeración de partículas.

- Si su enfoque principal es la Estabilidad Estructural: Priorice un horno con alta uniformidad térmica para asegurar que todo el lote se transforme uniformemente en la fase espinela, evitando focos de material amorfo.

El éxito en la calcinación no solo depende de alcanzar altas temperaturas, sino de mantener la estabilidad térmica precisa requerida para equilibrar la eliminación de ligandos con el crecimiento de cristales.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Impacto en el Nanocatalizador de Co3O4 |

|---|---|---|

| Eliminación de Ligandos | Descomposición térmica de estabilizadores orgánicos (p. ej., oleilamina) | Expone sitios activos al eliminar capas superficiales aislantes |

| Transición de Fase | Facilita la reorganización atómica a temperaturas controladas | Convierte precursores amorfos en una fase espinela de alta actividad |

| Ingeniería de Superficies | Proporciona entornos de calentamiento estables y uniformes | Maximiza el área superficial específica al equilibrar limpieza y sinterización |

| Control de Atmósfera | Ambiente de aire estático (oxidante) | Quema eficazmente residuos carbonosos de los precursores |

Mejore la Síntesis de sus Nanomateriales con KINTEK

La precisión es la diferencia entre un precursor contaminado y un nanocatalizador de alto rendimiento. KINTEK proporciona hornos mufla, de tubo y de vacío líderes en la industria, diseñados para ofrecer la estabilidad térmica requerida para procesos de calcinación delicados. Ya sea que esté eliminando ligandos orgánicos o impulsando transiciones de fase complejas, nuestro equipo garantiza un calentamiento uniforme sin el riesgo de sinterización térmica.

¿Por qué elegir KINTEK?

- I+D Experta: Sistemas diseñados para un control preciso de la temperatura (hasta 300°C y más).

- Soluciones Versátiles: Elija entre sistemas Muffle, Rotatorios o CVD adaptados a escalas de laboratorio e industriales.

- Diseños Personalizables: Adaptamos nuestra tecnología para satisfacer sus requisitos únicos de atmósfera y térmicos.

¿Listo para optimizar su actividad catalítica? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su investigación.

Guía Visual

Referencias

- Felix T. Haase, Beatriz Roldán Cuenya. Role of Fe decoration on the oxygen evolving state of Co<sub>3</sub>O<sub>4</sub> nanocatalysts. DOI: 10.1039/d3ee02809g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de un horno mufla de alta temperatura en la modificación del polvo de CaO? Desbloquee la cristalinidad precisa

- ¿Cuáles son los beneficios de usar un horno mufla para composites autolubricantes a base de aluminio? Maximizar la dureza de la matriz

- ¿Qué papel juega un horno mufla en la preparación de electrodos catalíticos de Cu-MnOx/GF? | Guía de Síntesis Mejorada

- ¿Cómo funcionaliza la calcinación a alta temperatura el ZnO y el KCC-1? Optimización de la Arquitectura y el Rendimiento de Nanopolvos

- ¿Cómo se utiliza un horno de resistencia de caja u horno mufla en el procesamiento del gel BCZT? Guía experta de síntesis de polvos

- ¿Por qué es necesario el tratamiento térmico en horno mufla para los electrodos NiCo2O4/ZnO-CuO/NF? Desbloquea una actividad de alto rendimiento

- ¿Qué tipos de instalaciones suelen utilizar hornos de caja? Esenciales para laboratorios y producción a pequeña escala

- ¿Cuál es el propósito de la cámara de crisol en un horno de crisol? Garantice un calentamiento limpio y uniforme para su laboratorio