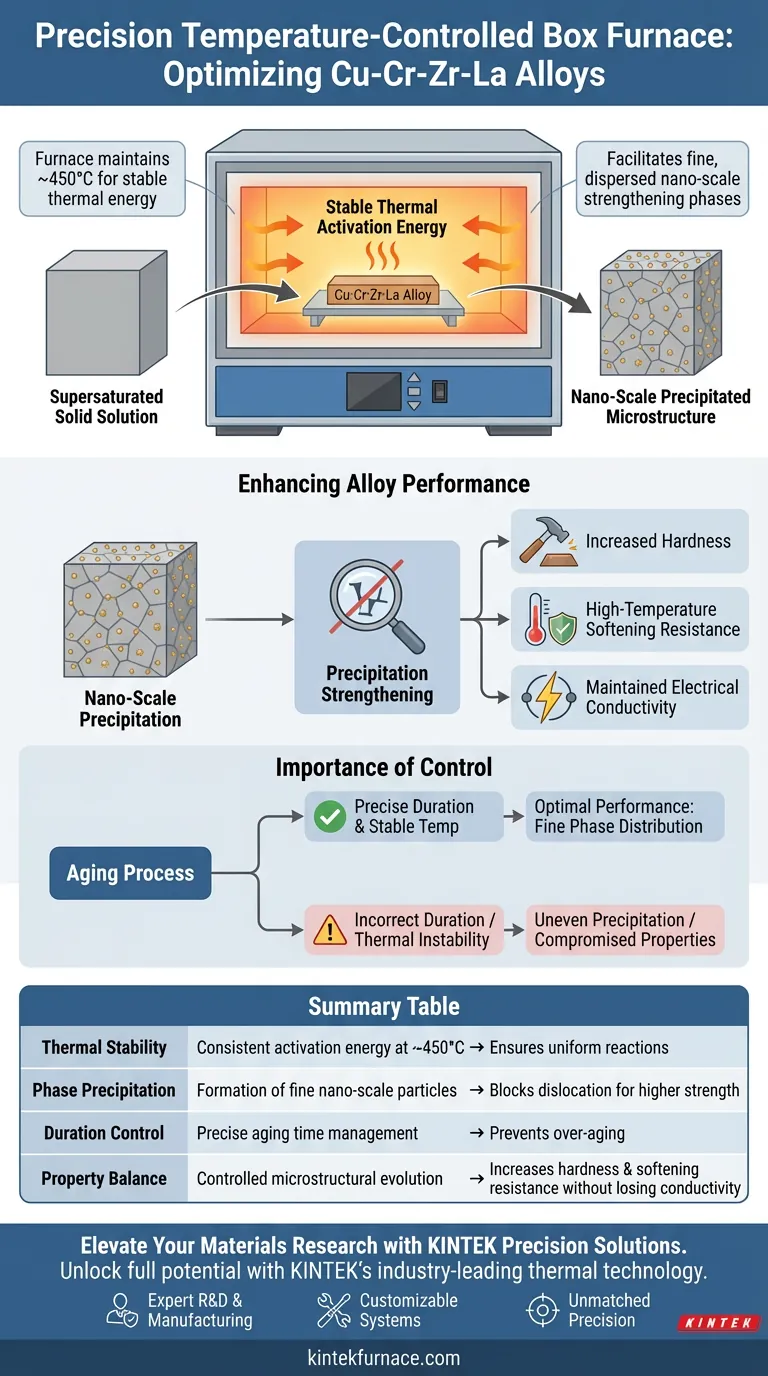

Un horno de caja de temperatura controlada de precisión optimiza las aleaciones de Cu-Cr-Zr-La al proporcionar una energía de activación térmica estable. Al mantener temperaturas exactas, típicamente alrededor de 450 °C, el horno facilita la precipitación de fases finas y dispersas a nanoescala a partir de la solución sólida sobresaturada de la aleación. Esta gestión térmica precisa es esencial para mejorar las propiedades mecánicas y, al mismo tiempo, preservar el rendimiento eléctrico.

El envejecimiento de precisión permite un fortalecimiento máximo por precipitación, lo que aumenta significativamente la dureza de la aleación y su resistencia al ablandamiento a altas temperaturas sin degradar su conductividad eléctrica.

El papel de la precisión térmica en la evolución microestructural

Para comprender cómo el horno optimiza la aleación, debemos observar los cambios microscópicos impulsados por una aplicación de calor precisa.

Proporcionar energía de activación estable

La función principal del horno es suministrar energía de activación térmica estable. Esta energía es el catalizador necesario para iniciar cambios dentro de la estructura interna de la aleación. Sin una fuente de calor estable, las reacciones químicas y físicas necesarias no pueden ocurrir de manera uniforme.

Promoción de la precipitación a nanoescala

El horno promueve la formación de fases de fortalecimiento finas y dispersas a nanoescala. Estas fases emergen de la solución sólida sobresaturada durante el proceso de envejecimiento. La precisión del horno asegura que estas partículas permanezcan pequeñas y bien distribuidas, lo cual es fundamental para fortalecer el material.

Mejora del rendimiento de la aleación

Los cambios microestructurales facilitados por el horno se traducen directamente en propiedades macroscópicas mejoradas.

Maximización del fortalecimiento por precipitación

Al controlar con precisión la temperatura y la duración del proceso de envejecimiento, el horno maximiza el fortalecimiento por precipitación. Este mecanismo bloquea el movimiento de dislocaciones dentro del metal, haciéndolo físicamente más fuerte.

Aumento de la dureza y la resistencia al ablandamiento

El resultado directo de este fortalecimiento es un aumento significativo en la dureza de la aleación de Cu-Cr-Zr-La. Además, el proceso mejora la resistencia al ablandamiento a altas temperaturas, asegurando que el material conserve su resistencia incluso cuando se expone al calor durante el servicio.

Mantenimiento de la conductividad eléctrica

Crucialmente, este proceso optimiza la resistencia mecánica mientras mantiene una alta conductividad eléctrica. A menudo, los mecanismos de fortalecimiento reducen la conductividad, pero la precipitación precisa de fases a nanoescala permite un equilibrio superior de ambas propiedades.

Comprender la necesidad de control

Si bien el horno permite la optimización, los parámetros deben ser exactos para lograr los resultados deseados.

La importancia del control de la duración

La referencia destaca la necesidad de controlar con precisión la duración del envejecimiento. Si la duración es incorrecta, la naturaleza "fina" de las fases dispersas podría verse comprometida.

El riesgo de inestabilidad térmica

Si el horno no proporciona energía estable a la temperatura específica (por ejemplo, 450 °C), la energía de activación será inconsistente. Esto conduciría a una precipitación desigual, lo que resultaría en una aleación con características mecánicas y eléctricas impredecibles.

Tomar la decisión correcta para su objetivo

Para aprovechar al máximo un horno de caja de precisión para aleaciones de Cu-Cr-Zr-La, alinee los parámetros de su proceso con sus necesidades de rendimiento específicas.

- Si su enfoque principal es la dureza máxima: Asegúrese de que el horno mantenga una temperatura estable de 450 °C para impulsar la precipitación completa de las fases de fortalecimiento a nanoescala.

- Si su enfoque principal es la estabilidad a alta temperatura: Priorice el control preciso de la duración para maximizar la resistencia al ablandamiento sin sobreenvejecer el material.

Al controlar estrictamente la energía de activación térmica, transforma la aleación en un material de alto rendimiento que resiste el calor y la deformación mientras conduce la electricidad de manera eficiente.

Tabla resumen:

| Factor de optimización | Mecanismo y beneficio | Impacto en la aleación Cu-Cr-Zr-La |

|---|---|---|

| Estabilidad térmica | Energía de activación constante a ~450 °C | Asegura reacciones químicas y físicas uniformes |

| Precipitación de fases | Formación de partículas finas a nanoescala | Bloquea el movimiento de dislocaciones para una mayor resistencia |

| Control de duración | Gestión precisa del tiempo de envejecimiento | Evita el sobreenvejecimiento; mantiene una distribución fina de fases |

| Equilibrio de propiedades | Evolución microestructural controlada | Aumenta la dureza y la resistencia al ablandamiento sin perder conductividad |

Mejore su investigación de materiales con las soluciones de precisión de KINTEK

Desbloquee todo el potencial de sus aleaciones de alto rendimiento con la tecnología térmica líder en la industria de KINTEK. Ya sea que esté optimizando aleaciones de Cu-Cr-Zr-La o desarrollando materiales de próxima generación, nuestros hornos de caja de temperatura controlada de precisión proporcionan el entorno térmico estable necesario para una precipitación uniforme a nanoescala y propiedades mecánicas superiores.

¿Por qué elegir KINTEK?

- I+D y fabricación expertas: Equipos especializados diseñados para rigurosos estándares de laboratorio.

- Sistemas personalizables: Desde hornos de mufla y tubos hasta sistemas rotatorios, de vacío y CVD, adaptamos soluciones a sus requisitos únicos de tratamiento térmico.

- Precisión inigualable: Mantenga temperaturas exactas para garantizar una dureza y conductividad eléctrica consistentes en cada lote.

¿Listo para mejorar la eficiencia y la calidad de los materiales de su laboratorio? ¡Contáctenos hoy mismo para discutir las necesidades de su proyecto!

Guía Visual

Referencias

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Con qué principios operan los hornos de mufla? Dominar el calor, el aislamiento y la transferencia uniforme

- ¿Cuáles son los diferentes tipos de hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Por qué es necesario un horno mufla de control de precisión para el tratamiento térmico de RuO2/g-C3N4? Asegure catalizadores perfectos

- ¿Cómo difieren la distribución del flujo de aire y la temperatura entre los hornos de secado y los hornos mufla? Conclusiones clave para la eficiencia del laboratorio

- ¿Cuáles son los beneficios de usar un horno de sinterización de alta temperatura a 350 °C para PEEK? Maximizar el rendimiento de los compuestos

- ¿Cuál es el papel de un horno mufla en el procesamiento de plantillas MSN? Desbloquee la sílice mesoporosa de alto rendimiento

- ¿Cómo las hornos de crisol ofrecen rentabilidad? Equilibrando el bajo costo inicial con la eficiencia operativa

- ¿Cuáles son algunos procesos comunes que utilizan hornos mufla? Lograr aplicaciones de alta temperatura puras y controladas