En esencia, una atmósfera reactiva en el horno es una mezcla de gases controlada con precisión que desencadena intencionadamente reacciones químicas en la superficie de una pieza durante el tratamiento térmico. A diferencia de una simple atmósfera protectora, su propósito principal no es solo prevenir daños, sino cambiar activamente la química de la superficie del material, mejorando así propiedades específicas como la dureza y la resistencia al desgaste.

La distinción crucial a entender es que una atmósfera reactiva no es un escudo pasivo, sino una herramienta de ingeniería activa. Transforma la superficie de un componente al entregar elementos químicos clave, convirtiendo un proceso de tratamiento térmico estándar en una técnica sofisticada de modificación de superficies.

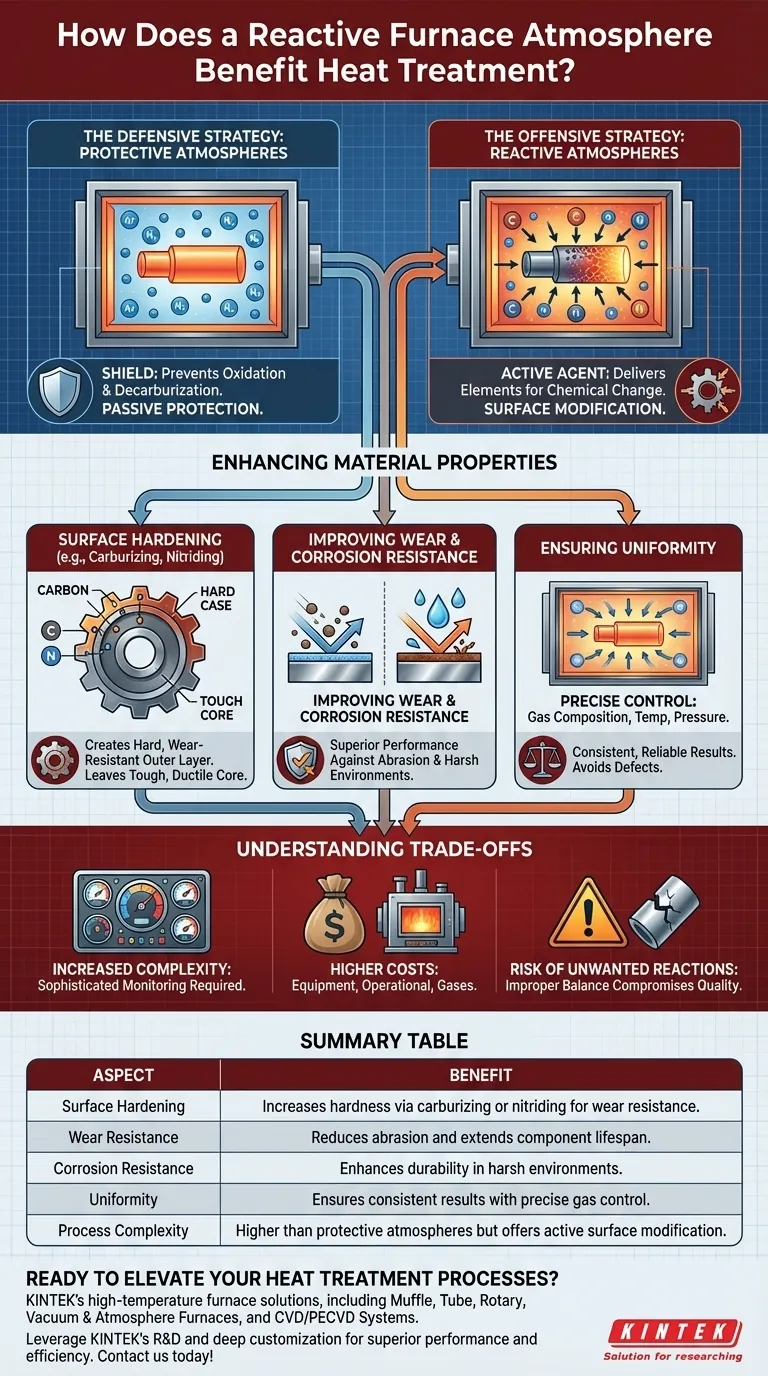

El Doble Papel de la Atmósfera en el Tratamiento Térmico

Para comprender el beneficio de una atmósfera reactiva, primero se deben entender las dos estrategias atmosféricas fundamentales en el tratamiento térmico: protección y reacción. Las altas temperaturas hacen que los metales sean altamente susceptibles a cambios químicos, y controlar la atmósfera es cómo dictamos cuáles serán esos cambios.

La Estrategia Defensiva: Atmósferas Protectoras

Una atmósfera protectora sirve como escudo. Su objetivo es evitar que la pieza metálica caliente reaccione con elementos dañinos del aire, principalmente oxígeno y vapor de agua.

Este enfoque previene defectos comunes como la oxidación (formación de cascarilla) y la descarburación (la pérdida de carbono de la superficie del acero), que pueden comprometer la integridad y el rendimiento de una pieza. Para este propósito, a menudo se utilizan gases inertes como el argón o el nitrógeno.

La Estrategia Ofensiva: Atmósferas Reactivas

Una atmósfera reactiva adopta un enfoque activo u "ofensivo". Está diseñada para ser el agente principal del cambio.

Esta atmósfera actúa como un portador, transportando elementos específicos y deseables a la superficie de la pieza. Esto induce una reacción química controlada que altera fundamentalmente la composición y microestructura de la superficie.

Cómo las Atmósferas Reactivas Mejoran las Propiedades del Material

Al utilizar la atmósfera como mecanismo de entrega para el cambio químico, los ingenieros pueden lograr mejoras significativas en las características finales de un material.

Entrega de Elementos para el Endurecimiento Superficial

La aplicación más común es el endurecimiento superficial, también conocido como carburación o nitruración. Al introducir carbono (carburación) o nitrógeno (nitruración) en la atmósfera, estos elementos se difunden en la superficie de una pieza de acero.

Esto crea una "caja" exterior extremadamente dura y resistente al desgaste, mientras que deja el "núcleo" interior del material más resistente y dúctil. El resultado es un componente que puede soportar la abrasión superficial mientras resiste la fractura por impacto.

Mejora de la Resistencia al Desgaste y a la Corrosión

Los cambios químicos impartidos por una atmósfera reactiva conducen directamente a un rendimiento superior. Una superficie más dura naturalmente tiene una mejor resistencia al desgaste.

Además, la introducción de elementos como el nitrógeno también puede mejorar significativamente la resistencia a la corrosión de un material, extendiendo la vida útil del componente en entornos hostiles.

Garantía de Uniformidad Mediante un Control Preciso

Los hornos de atmósfera modernos proporcionan el control preciso necesario para que estas reacciones tengan éxito. La regulación de la composición del gas, la temperatura y la presión asegura que la reacción química sea uniforme en toda la superficie de la pieza.

Esta precisión es crítica para producir resultados consistentes y fiables y evitar defectos que podrían surgir de una reacción incontrolada o desequilibrada.

Comprensión de las Ventajas y Desventajas

Aunque poderosa, el empleo de una atmósfera reactiva introduce complejidades que es importante reconocer.

Mayor Complejidad del Proceso

Gestionar una mezcla de gases reactivos es inherentemente más complejo que usar un gas inerte o aire. Requiere sistemas sofisticados de monitoreo y control para mantener el equilibrio químico preciso necesario para la reacción deseada.

Mayores Costos de Equipo y Operación

Los hornos capaces de manejar atmósferas reactivas, junto con el costo de los propios gases, representan una mayor inversión. La supervisión técnica requerida para ejecutar estos procesos de forma segura y eficaz también aumenta el costo operativo.

El Riesgo de Reacciones No Deseadas

Si no se controla perfectamente, una atmósfera reactiva puede causar problemas. Un equilibrio de gas incorrecto puede conducir a la formación de microestructuras no deseadas, fragilización u otros defectos superficiales que comprometen la calidad de la pieza.

Tomar la Decisión Correcta para su Objetivo

La selección de la atmósfera de horno correcta es una decisión crítica que depende completamente del resultado deseado para el material.

- Si su objetivo principal es prevenir daños superficiales como la oxidación durante el recocido: Una atmósfera protectora (inerte) es la solución más directa y rentable.

- Si su objetivo principal es aumentar significativamente la dureza superficial y la resistencia al desgaste: Una atmósfera reactiva para procesos como la carburación o la nitruración es esencial.

- Si su objetivo principal es un simple alivio de tensiones en una pieza no crítica: Una atmósfera menos compleja, o incluso aire para ciertas aleaciones, puede ser suficiente y más económica.

En última instancia, elegir una atmósfera reactiva significa que está utilizando deliberadamente la química como herramienta para diseñar una superficie de material superior.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Endurecimiento Superficial | Aumenta la dureza mediante carburación o nitruración para resistencia al desgaste. |

| Resistencia al Desgaste | Reduce la abrasión y prolonga la vida útil del componente. |

| Resistencia a la Corrosión | Mejora la durabilidad en entornos hostiles. |

| Uniformidad | Asegura resultados consistentes con control preciso del gas. |

| Complejidad del Proceso | Mayor que las atmósferas protectoras, pero ofrece modificación activa de la superficie. |

¿Listo para elevar sus procesos de tratamiento térmico con soluciones avanzadas para hornos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que su objetivo sea mejorar el endurecimiento de la superficie o las propiedades del material, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos ayudarlo a lograr un rendimiento y una eficiencia superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial