Un horno tubular facilita la carbonización de los Marcos de Imidazol Zeolítico (ZIF) al crear un entorno sellado e inerte que excluye completamente el oxígeno. Al hacer fluir continuamente gas nitrógeno de alta pureza (típicamente a 100 mL/min) y mantener temperaturas precisas (a menudo alrededor de 900 °C), el horno asegura que el material sufra descomposición térmica en lugar de combustión.

Conclusión principal El horno tubular actúa como un reactor térmico estrictamente controlado, no solo como un calentador. Su función principal es reemplazar la atmósfera ambiental reactiva con un gas inerte, lo que le permite dictar con precisión la porosidad, la composición elemental y la estabilidad estructural del material de carbono final.

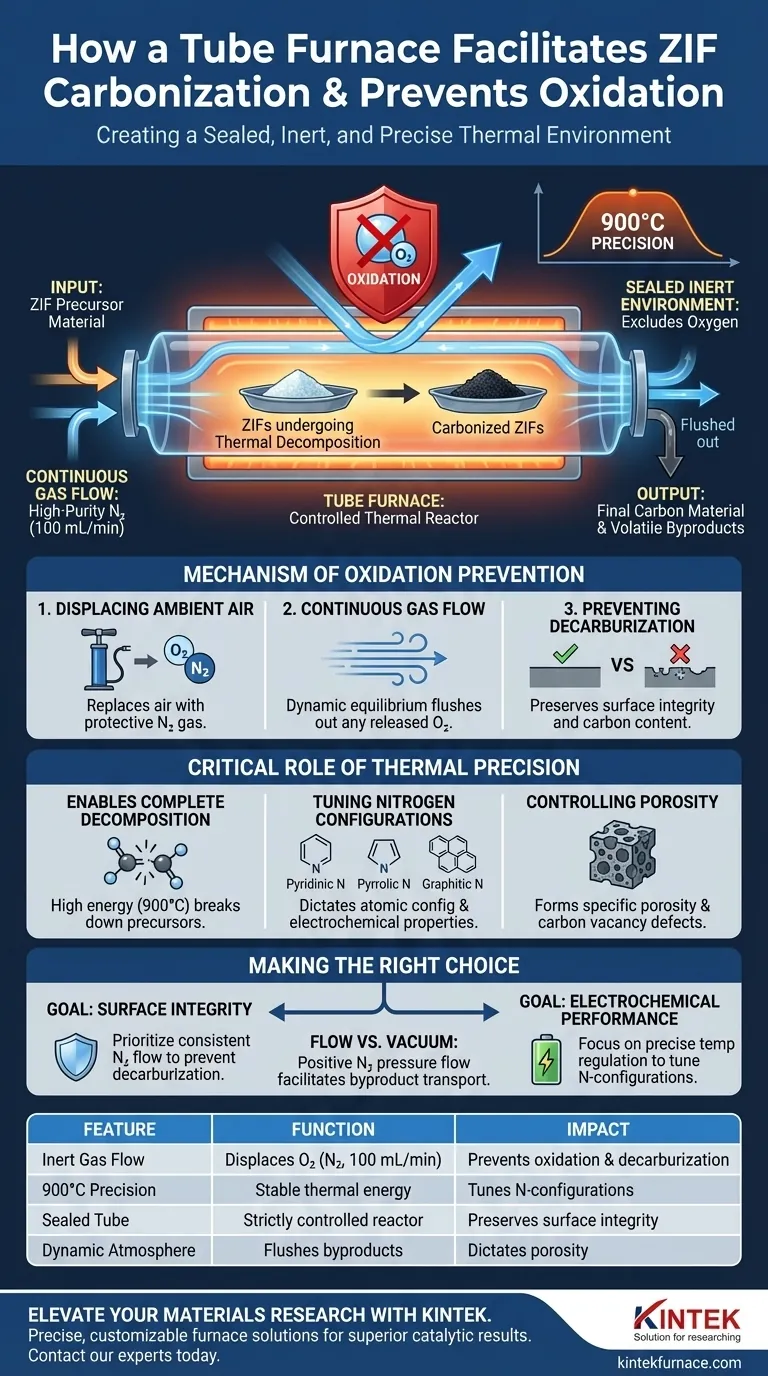

El mecanismo de prevención de la oxidación

Desplazamiento del aire ambiente

El riesgo fundamental durante el tratamiento a alta temperatura es la reacción de los materiales con el oxígeno, conocida como oxidación.

Para prevenir esto, el horno tubular reemplaza el aire dentro de la cámara con un gas protector, el más común es el nitrógeno de alta pureza.

Flujo continuo de gas

Un entorno estático a menudo es insuficiente; el horno mantiene un equilibrio dinámico utilizando un flujo de gas constante, como 100 mL/min.

Este flujo continuo elimina cualquier oxígeno liberado durante el proceso de calentamiento y asegura que el entorno permanezca estrictamente inerte durante todo el ciclo de carbonización.

Prevención de la descarburación

Más allá de la simple oxidación, la presencia de oxígeno puede provocar descarburación, donde el carbono se pierde de la superficie del material.

Al mantener una atmósfera libre de oxígeno, el horno preserva la integridad superficial de los ZIF, asegurando que la estructura final retenga el contenido de carbono necesario.

El papel fundamental de la precisión térmica

Habilitación de la descomposición completa

La carbonización de los ZIF requiere alta energía térmica, a menudo alcanzando los 900 °C, para descomponer completamente los materiales precursores.

El horno tubular proporciona el entorno estable y de alta temperatura necesario para impulsar esta descomposición térmica completa sin fluctuaciones de temperatura que podrían conducir a un procesamiento incompleto.

Ajuste de las configuraciones de nitrógeno

El control preciso de la temperatura y el flujo de aire hace más que simplemente quemar precursores; dicta la configuración atómica del material final.

Las condiciones térmicas específicas determinan las proporciones de las configuraciones críticas de nitrógeno —específicamente nitrógeno piridínico, pirrólico y grafítico— que definen las propiedades electroquímicas del material.

Control de la porosidad

La estabilidad del perfil de calentamiento impacta directamente la estructura física del ZIF carbonizado.

La gestión precisa de la temperatura permite la formación de niveles de porosidad específicos y defectos de vacancia de carbono, que son esenciales para aplicaciones que requieren alta conductividad o actividad catalítica.

Comprensión de las compensaciones

Sensibilidad al caudal

Si bien el flujo de gas es esencial, introduce una variable que debe gestionarse cuidadosamente.

Caudales incorrectos pueden provocar turbulencias o gradientes térmicos dentro del tubo, lo que podría causar una carbonización desigual en el lote de muestras.

Atmósferas de vacío frente a flujo

Es importante distinguir entre flujo inerte (utilizado aquí) y procesamiento al vacío.

Mientras que un horno de vacío elimina el oxígeno para prevenir la oxidación, el horno tubular utiliza presión positiva del flujo de nitrógeno. Esto a menudo se prefiere para los ZIF, ya que facilita el transporte de subproductos volátiles lejos de la superficie del material.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus ZIF carbonizados, alinee la configuración de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la integridad de la superficie: Priorice un flujo de nitrógeno constante y de alta pureza (por ejemplo, 100 mL/min) para eliminar agresivamente el oxígeno y prevenir la descarburación.

- Si su enfoque principal es el rendimiento electroquímico: Concéntrese en una regulación precisa de la temperatura (por ejemplo, 900 °C) para ajustar las proporciones de las configuraciones de nitrógeno piridínico y grafítico.

El éxito en la carbonización de ZIF se basa en ver el horno tubular como un instrumento de control químico, donde la atmósfera y la temperatura son variables igualmente críticas.

Tabla resumen:

| Característica | Función en la carbonización de ZIF | Impacto en el material |

|---|---|---|

| Flujo de gas inerte | Desplaza el oxígeno utilizando nitrógeno de alta pureza (100 mL/min) | Previene la oxidación y la descarburación |

| Precisión de 900 °C | Proporciona energía térmica estable para la descomposición | Ajusta las configuraciones de nitrógeno (piridínico, pirrólico) |

| Tubo sellado | Crea un reactor térmico estrictamente controlado | Preserva la integridad de la superficie y la composición elemental |

| Atmósfera dinámica | Elimina subproductos térmicos volátiles | Dicta la porosidad y los defectos de vacancia de carbono |

Mejore su investigación de materiales con KINTEK

La carbonización precisa de los Marcos de Imidazol Zeolítico (ZIF) requiere los más altos estándares de control atmosférico y estabilidad térmica. KINTEK proporciona sistemas líderes en la industria de tubos, muflas, vacío y CVD diseñados para cumplir con las rigurosas demandas de I+D a escala de laboratorio e industrial.

¿Por qué asociarse con KINTEK?

- I+D y fabricación expertas: Nuestros hornos garantizan un calentamiento uniforme y sellos herméticos para prevenir la oxidación.

- Totalmente personalizable: Adapte los caudales, los perfiles de temperatura y las dimensiones del tubo a sus aplicaciones específicas de ZIF.

- Rendimiento mejorado: Logre configuraciones de nitrógeno y niveles de porosidad perfectos para resultados catalíticos superiores.

¿Listo para optimizar su proceso de carbonización? Póngase en contacto con nuestros expertos en térmica hoy mismo para encontrar la solución de horno personalizable perfecta para sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Yan Yang, Gai Zhang. Enhanced Electrocatalytic Activity for ORR Based on Synergistic Effect of Hierarchical Porosity and Co-Nx Sites in ZIF-Derived Heteroatom-Doped Carbon Materials. DOI: 10.3390/c11030070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utilizan hornos tubulares de alta temperatura para aleaciones TiZrMoSn0.8Hf0.2? Beneficios esenciales para la ciencia de materiales

- ¿Cómo facilita un horno de resistencia tubular la pirólisis de biomasa? Producción de biocarbón de alta pureza

- ¿Qué papel fundamental juega un horno tubular en la etapa final de preparación del catalizador FeOx@KCC-1? Perspectivas de expertos

- ¿Cómo contribuyen los hornos de tubo a la eficiencia energética? Impulse el rendimiento de su laboratorio con soluciones térmicas avanzadas

- ¿Qué características garantizan un control preciso de la temperatura en los hornos tubulares? Descubra los componentes clave para la precisión

- ¿Cuáles son las desventajas de un horno tubular? Limitaciones clave para uso industrial y de laboratorio

- ¿Cuál es la temperatura máxima de un horno tubular? Comprendiendo el límite de 1700 °C y los componentes clave

- ¿Cómo mejora un horno de tres zonas el control de procesos? Logre uniformidad y gradientes de temperatura precisos