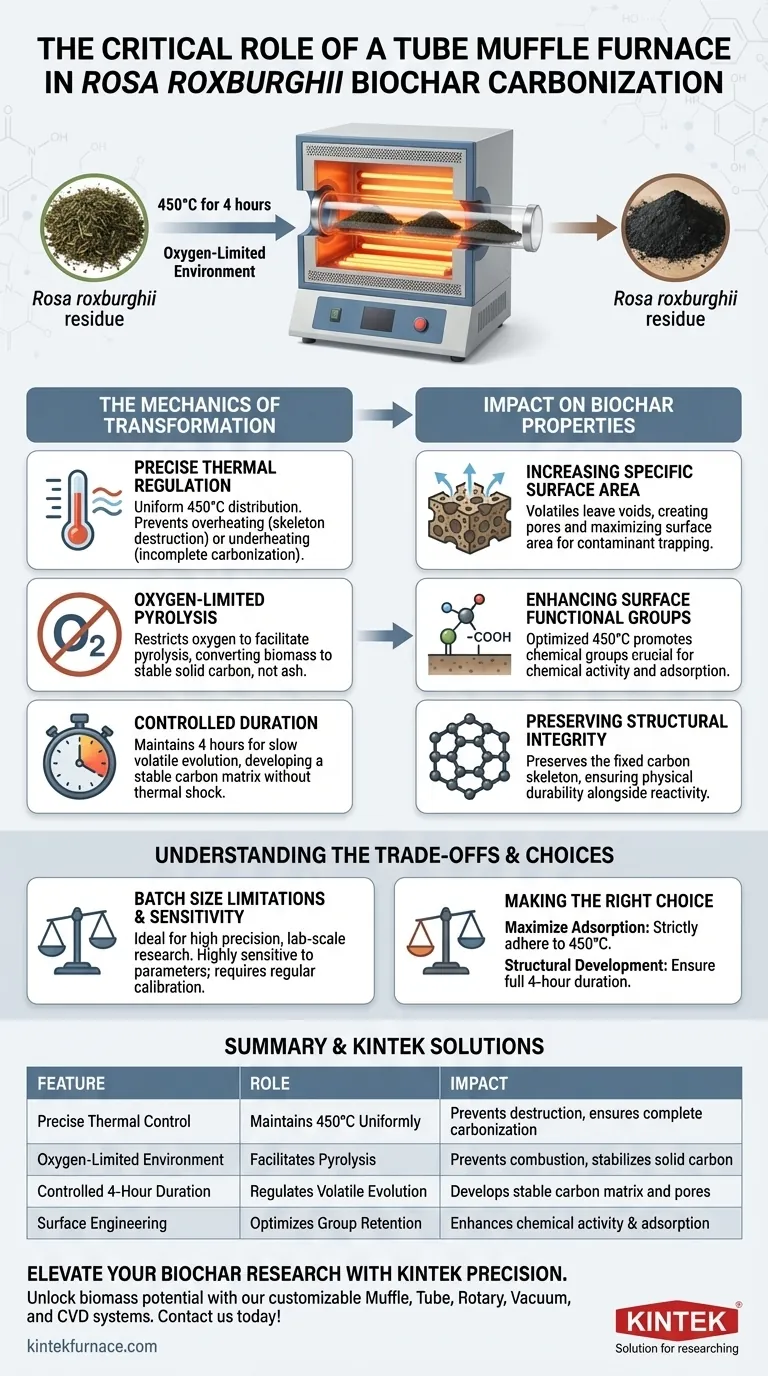

Un horno mufla de tubo sirve como el instrumento de precisión crítico para transformar el residuo crudo de Rosa roxburghii en biochar de alto rendimiento. Específicamente, proporciona un entorno estrictamente controlado a 450 °C durante 4 horas, permitiendo que la pirólisis ocurra en condiciones de oxígeno limitado.

Al estabilizar el entorno térmico, el horno impulsa la eliminación de volátiles mientras preserva la integridad estructural de la biomasa. Este equilibrio es esencial para maximizar el área superficial específica y generar los grupos funcionales superficiales que determinan las capacidades de adsorción del biochar.

La Mecánica de la Transformación

Regulación Térmica Precisa

La contribución principal del horno mufla de tubo es su capacidad para mantener una temperatura estática de 450 °C.

A diferencia de los hornos estándar, un horno de tubo garantiza una distribución uniforme de la temperatura en toda la muestra.

Esta consistencia previene el sobrecalentamiento localizado, que podría destruir el esqueleto de carbono deseado, o el subcalentamiento, que dejaría la carbonización incompleta.

Pirólisis con Oxígeno Limitado

El diseño del horno permite operar en un entorno con oxígeno limitado.

Este es el requisito fundamental para la pirólisis; si el oxígeno estuviera libremente disponible a estas temperaturas, la biomasa simplemente se combustionaría en ceniza.

Al restringir el oxígeno, el horno fuerza al residuo de Rosa roxburghii a someterse a descomposición térmica en lugar de combustión, convirtiendo la materia orgánica en una forma sólida de carbono estable.

Duración Controlada

El protocolo específico requiere un tiempo de mantenimiento de 4 horas.

El horno mantiene esta duración con precisión, permitiendo tiempo suficiente para la lenta evolución de volátiles.

Este proceso gradual es necesario para desarrollar una matriz de carbono estable sin causar el colapso estructural a menudo asociado con los choques térmicos rápidos.

Impacto en las Propiedades del Biochar

Aumento del Área Superficial Específica

El tratamiento térmico facilita la eliminación de componentes volátiles del residuo vegetal.

A medida que estos volátiles escapan de la matriz de la biomasa, dejan huecos, creando efectivamente una estructura porosa preliminar.

Este proceso aumenta significativamente el área superficial específica del material, que es un factor principal en la capacidad del biochar para atrapar contaminantes.

Mejora de los Grupos Funcionales Superficiales

La temperatura específica de 450 °C está optimizada para promover la formación de grupos funcionales superficiales.

Estos grupos químicos son críticos para la "actividad química" del biochar.

Dictan qué tan bien el biochar puede interactuar y unirse a moléculas específicas, influyendo directamente en su actividad de adsorción.

Preservación de la Integridad Estructural

Si bien el calor es necesario para eliminar volátiles, el calor excesivo o las fluctuaciones incontroladas pueden destruir el marco físico de la biomasa.

El horno mufla de tubo preserva la integridad de la estructura de la biomasa durante la carbonización.

Esto da como resultado un biochar que retiene un esqueleto de carbono fijo, proporcionando durabilidad física junto con reactividad química.

Comprendiendo las Compensaciones

Limitaciones del Tamaño del Lote

Los hornos mufla de tubo están diseñados típicamente para alta precisión en lugar de alto volumen.

Son ideales para investigación a escala de laboratorio o producción de lotes pequeños donde el control de calidad es primordial.

Sin embargo, pueden no ser adecuados para la producción industrial a gran escala sin modificaciones significativas o procesamiento paralelo.

Sensibilidad a los Parámetros

La calidad del biochar de residuo de Rosa roxburghii es muy sensible a los parámetros específicos establecidos en el horno.

Desviarse del objetivo de 450 °C o de la duración de 4 horas puede alterar el equilibrio entre el desarrollo de poros y la retención de grupos funcionales.

Los usuarios deben asegurarse de que su equipo esté calibrado regularmente para mantener las condiciones de "oxígeno limitado", ya que las fugas pueden arruinar la muestra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad del biochar de residuo de Rosa roxburghii, considere su objetivo final específico al configurar su tratamiento térmico:

- Si su enfoque principal es la máxima capacidad de adsorción: Adhiérase estrictamente al límite de 450 °C para preservar los grupos funcionales superficiales, ya que temperaturas más altas pueden destruirlos.

- Si su enfoque principal es el desarrollo estructural: Asegúrese de que se cumpla la duración de 4 horas para permitir la desvolatilización completa y la formación de un esqueleto de carbono estable.

El control térmico preciso no es solo un paso procesal; es el factor definitorio que convierte los residuos agrícolas en un recurso químico funcional.

Tabla Resumen:

| Característica | Rol en la Carbonización | Impacto en el Biochar |

|---|---|---|

| Control Térmico Preciso | Mantiene 450 °C uniformemente | Previene la destrucción del esqueleto; asegura la carbonización completa |

| Entorno con Oxígeno Limitado | Facilita la pirólisis real | Previene la combustión/formación de cenizas; estabiliza el carbono sólido |

| Duración Controlada de 4 Horas | Regula la lenta evolución de volátiles | Desarrolla una matriz de carbono estable y una estructura porosa preliminar |

| Ingeniería de Superficies | Optimiza la retención de grupos funcionales | Mejora la actividad química y la capacidad de adsorción de contaminantes |

Eleve su Investigación de Biochar con la Precisión KINTEK

Desbloquee todo el potencial de la transformación de biomasa con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de su laboratorio.

Ya sea que esté optimizando residuos de Rosa roxburghii o desarrollando adsorbentes de próxima generación, nuestros hornos proporcionan la uniformidad de temperatura y el control de oxígeno limitado esenciales para una excelente área superficial específica e integridad estructural.

¿Listo para lograr la excelencia de grado de laboratorio? ¡Contáctenos hoy para encontrar el horno perfecto para sus necesidades únicas!

Guía Visual

Referencias

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de N-CP? Dominando la Carbonización de Precisión

- ¿Cuáles son las ventajas de usar hornos horizontales? Impulsar la eficiencia y la uniformidad en el procesamiento por lotes

- ¿Cómo logra un horno tubular una alta eficiencia térmica? Optimice el uso de energía para ahorrar costos

- ¿Cuáles son los objetivos de usar un horno tubular para el tratamiento térmico de nanocompuestos de doble capa? Maximizar la estabilidad del recubrimiento

- ¿Cuál es el propósito de un horno tubular de dos zonas para la selenización de nanopartículas? Lograr un control preciso del vapor

- ¿Cómo se compara un horno de tubo de caída con un horno de tubo horizontal? Elija el horno adecuado para su proceso

- ¿Cómo garantizan los hornos de tubo de laboratorio de alta temperatura la estabilidad ambiental? Consejos de reducción térmica de precisión

- ¿Cómo mejoran los sistemas de control avanzados el funcionamiento de un horno de tubo? Aumente la precisión y la eficiencia en el procesamiento térmico