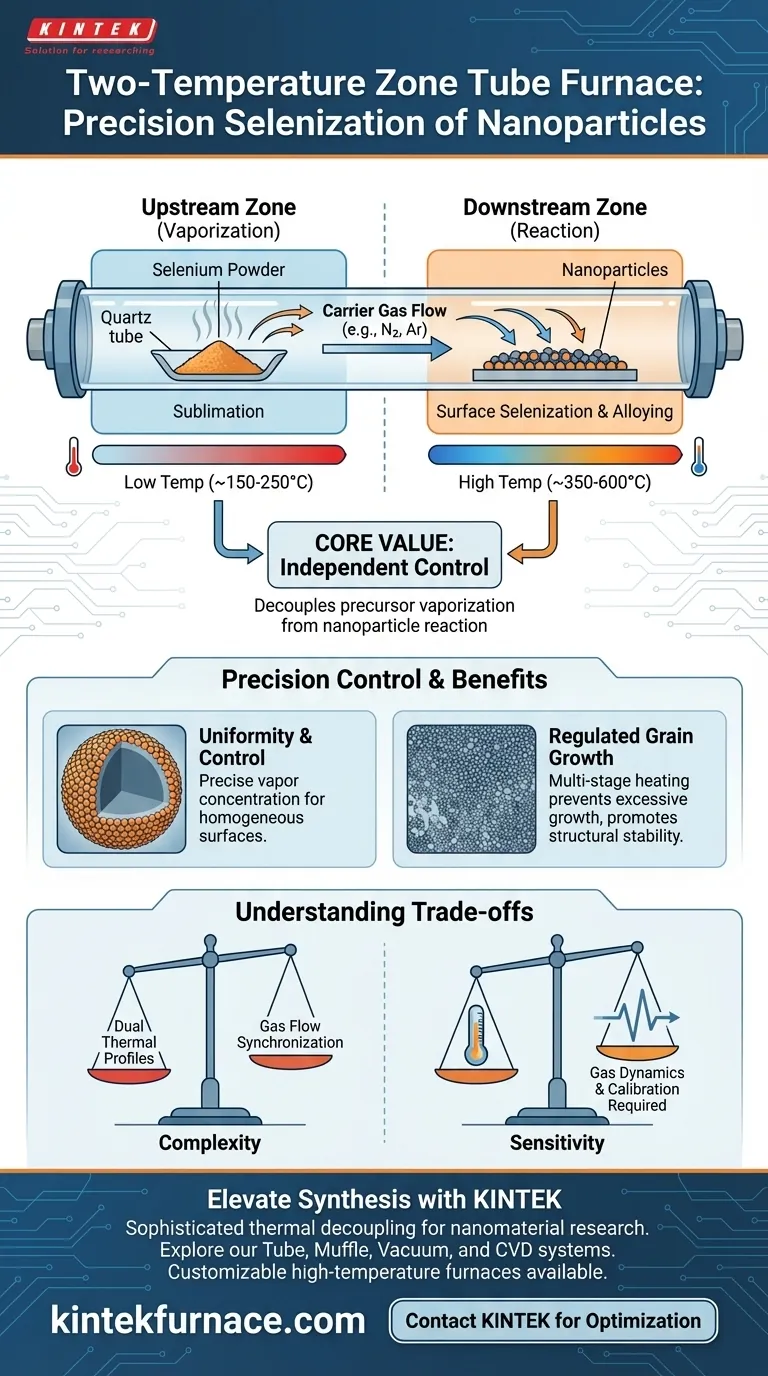

El propósito principal de una configuración de dos zonas de temperatura es desacoplar físicamente la vaporización del precursor de selenio de la reacción química que ocurre en la superficie de la nanopartícula. Al colocar el polvo de selenio en la zona de aguas arriba y la muestra en la zona de aguas abajo, se utiliza un gradiente de temperatura preciso para sublimar el selenio en vapor antes de que un gas portador lo transporte al sitio de reacción a alta temperatura.

El valor central de esta configuración es el control independiente. Permite generar la concentración de vapor específica requerida para la uniformidad sin someter la muestra a esas condiciones hasta el momento exacto de la reacción, optimizando así la selenización de la superficie al tiempo que se inhibe el crecimiento excesivo de los granos.

La Mecánica del Sistema de Dos Zonas

Disposición Espacial para el Transporte de Vapor

La ventaja fundamental de esta configuración radica en su diseño físico. El polvo de selenio se coloca aguas arriba, mientras que las nanopartículas objetivo se colocan aguas abajo.

Esta separación es crítica porque el selenio y la muestra objetivo a menudo tienen diferentes requisitos térmicos. La zona de aguas arriba calienta el selenio lo suficiente como para sublimarlo, creando un flujo constante de vapor.

El Papel del Gas Portador

Una vez que el selenio se sublima, no se desplaza pasivamente hacia la muestra. Es transportado activamente por un flujo de gas controlado.

Este flujo transporta el vapor de selenio de la primera zona a la segunda, asegurando que el reactivo llegue a la zona de la muestra con la concentración y velocidad correctas.

Control de Precisión sobre las Propiedades del Material

Garantizar la Uniformidad de la Reacción

En una configuración de una sola zona, controlar la concentración exacta de vapor en el sitio de reacción es difícil. La configuración de dos zonas resuelve esto al permitir un control preciso de la temperatura en la zona de aguas abajo.

Esto asegura que el vapor de selenio alcance la uniformidad requerida en el sitio exacto de la reacción. En consecuencia, se obtiene un control exacto sobre el grado de selenización en las superficies de las nanopartículas.

Regulación del Crecimiento de Granos y la Aleación

Los hornos de alta precisión permiten programas de temperatura multietapa (por ejemplo, rampas a 155 °C y luego a 350 °C). Esto facilita la fusión y penetración progresiva de reactivos como el azufre y el selenio.

Al controlar el perfil de calor en etapas, se promueven las reacciones de aleación necesarias (como Ni-S-Se) y al mismo tiempo se inhibe el crecimiento excesivo de los granos. Esto da como resultado nanocristales ultrafinos y distribuidos uniformemente que son estructuralmente robustos.

Comprender las Compensaciones

Complejidad del Proceso

Si bien un horno de dos zonas ofrece un control superior, introduce una complejidad significativa en el diseño experimental. Debe gestionar dos perfiles térmicos distintos y sincronizarlos con la velocidad del flujo de gas.

Si la temperatura de aguas arriba es demasiado alta en relación con la velocidad de flujo, puede desperdiciar material precursor. Si la temperatura de aguas abajo está desalineada, el vapor puede no reaccionar eficientemente con la superficie de la muestra.

Sensibilidad a la Dinámica de Gases

El éxito de este método depende en gran medida del gas portador. Las fluctuaciones en el flujo pueden alterar la concentración de vapor de selenio que llega a la zona de aguas abajo.

Esta sensibilidad requiere una calibración rigurosa. No solo está gestionando el calor; está gestionando la dinámica de fluidos de cómo viaja el vapor entre las dos zonas de temperatura distintas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un proceso de selenización de dos zonas, considere sus objetivos materiales específicos:

- Si su enfoque principal es la uniformidad de la superficie: Priorice la separación precisa de las zonas para garantizar que la concentración de vapor de selenio sea homogénea antes de que entre en contacto con la muestra.

- Si su enfoque principal es la estabilidad estructural: Utilice la programación de temperatura multietapa para facilitar la aleación y al mismo tiempo prevenir la formación de granos demasiado grandes.

Al aislar la generación de vapor de la cinética de reacción, transforma la selenización de un evento térmico caótico en un proceso sintonizable y diseñado con precisión.

Tabla Resumen:

| Característica | Zona de Aguas Arriba (Fuente) | Zona de Aguas Abajo (Reacción) |

|---|---|---|

| Función Principal | Sublimación de polvo de selenio | Reacción química en nanopartículas |

| Rol de la Temperatura | Controla la concentración de vapor | Controla la cinética de reacción y el crecimiento de granos |

| Estado del Material | Transición de sólido a vapor | Aleación superficial y cristalización |

| Beneficio Clave | Entrega estable del precursor | Uniformidad e inhibición del crecimiento de granos |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión en la selenización requiere más que solo calor; exige el sofisticado desacoplamiento térmico que solo un sistema de dos zonas de alto rendimiento puede proporcionar. KINTEK potencia su investigación con sistemas Tubulares, de Mufla, de Vacío y CVD líderes en la industria, todos respaldados por I+D experta y fabricación de precisión.

Ya sea que necesite configuraciones estándar o un horno de alta temperatura personalizable adaptado a su investigación única de nanopartículas, nuestro equipo técnico está listo para ayudarle.

Contacte a KINTEK hoy mismo para optimizar los procesos térmicos de su laboratorio.

Guía Visual

Referencias

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cuáles son las características clave del control de temperatura en un horno de tubo de vacío? Logre un calentamiento de precisión para materiales avanzados

- ¿Cuáles son las funciones principales de un horno tubular en la investigación de pretratamiento térmico de polvo de aleación de aluminio?

- ¿Qué ventajas ofrecen los hornos de tres zonas? Logre un control de temperatura y una eficiencia superiores

- ¿Qué materiales se pueden procesar en hornos tubulares? Soluciones versátiles para metales, cerámicas y más

- ¿Por qué un horno tubular se considera esencial para los catalizadores de metal-ceolita? Desbloquea la porosidad y los sitios activos

- ¿Cómo garantiza un horno de lecho fluidizado vertical la estabilidad de la reacción? Mecanismos clave para experimentos de oxidación de azufre

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales

- ¿Cuál es la función de las ampollas de cuarzo selladas en la síntesis de Se80In5Te6Sb9? Garantizar la pureza y la precisión