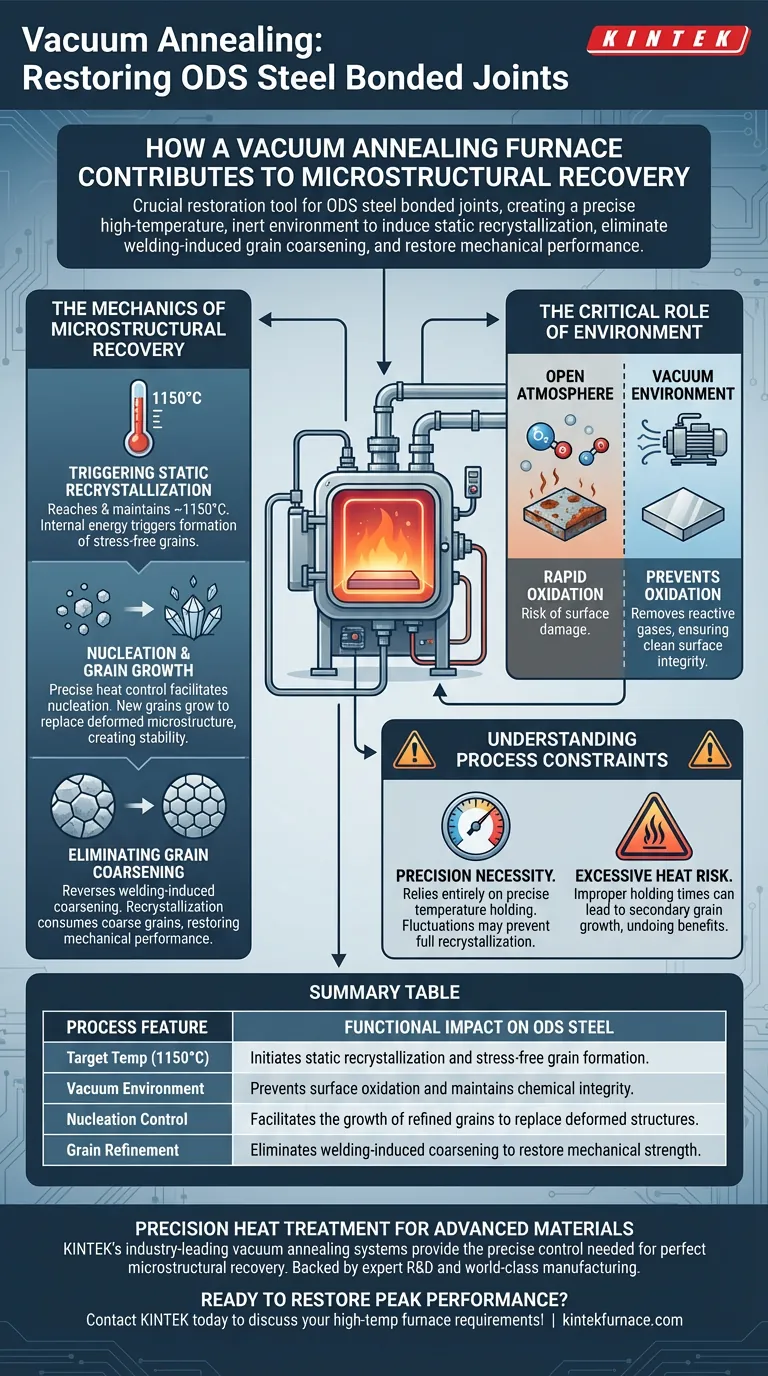

Un horno de recocido al vacío actúa como una herramienta crítica de restauración para las uniones soldadas de acero ODS al crear un entorno preciso de alta temperatura que induce la recristalización estática. Al mantener el material a aproximadamente 1150 °C bajo un estricto vacío, el horno permite la nucleación y el crecimiento de nuevos granos, al tiempo que previene la oxidación. Este proceso térmico específico elimina el crecimiento de grano introducido durante la soldadura y restaura eficazmente el rendimiento mecánico del acero.

La función principal de este proceso es facilitar la recristalización estática en un entorno químicamente inerte. Al revertir el daño estructural causado por el calor de la soldadura, específicamente el crecimiento de grano, el horno devuelve el material a su estado mecánico óptimo.

La Mecánica de la Recuperación Microestructural

Desencadenando la Recristalización Estática

El mecanismo principal de recuperación es la recristalización estática. Para iniciar esto, el horno debe alcanzar y mantener un umbral específico de alta temperatura, típicamente alrededor de 1150 °C.

En esta meseta térmica, la energía interna de las muestras laminadas en frío es suficiente para desencadenar la formación de granos libres de tensiones.

Nucleación y Crecimiento de Grano

El horno utiliza una retención de temperatura precisa para controlar la evolución de la microestructura. Este calor controlado facilita la nucleación de nuevos granos dentro de la matriz del material.

Después de la nucleación, estos nuevos granos crecen para reemplazar la microestructura deformada, creando una estructura interna más uniforme y estable.

Eliminando el Crecimiento de Grano

Los procesos de soldadura introducen inherentemente un calor significativo, que típicamente conduce al crecimiento de grano en el área de la unión. Este crecimiento degrada las propiedades mecánicas del acero ODS.

El proceso de recocido contrarresta directamente esto al consumir los granos gruesos a través de la recristalización de granos nuevos y refinados. Esto restaura el rendimiento mecánico del material a los niveles previos a la soldadura.

El Papel Crítico del Entorno

Prevención de la Oxidación

Si bien la temperatura impulsa los cambios estructurales, el entorno de vacío protege la integridad de la superficie del material.

Calentar acero a 1150 °C en una atmósfera abierta provocaría una oxidación rápida y severa. El horno de vacío elimina este riesgo al eliminar los gases reactivos, asegurando que la superficie permanezca limpia y sin comprometer durante el largo ciclo de calentamiento.

Comprender las Restricciones del Proceso

La Necesidad de Precisión

Este proceso no es un tratamiento térmico genérico; depende completamente de una retención de temperatura precisa.

Si la temperatura fluctúa o no alcanza el objetivo de 1150 °C, la recristalización estática puede no iniciarse por completo. Por el contrario, un calor excesivo o tiempos de retención inadecuados podrían provocar un crecimiento secundario de grano, deshaciendo potencialmente los beneficios del tratamiento.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una recuperación microestructural exitosa, considere sus objetivos específicos:

- Si su enfoque principal es la Restauración Estructural: Priorice el control preciso de la temperatura a 1150 °C para garantizar la eliminación completa de los granos gruesos a través de la recristalización.

- Si su enfoque principal es la Integridad de la Superficie: Asegúrese de que su sistema de vacío mantenga un estricto entorno de presión negativa para evitar cualquier oxidación durante el ciclo de alta temperatura.

Al controlar estrictamente tanto el perfil térmico como el entorno atmosférico, transforma una unión soldada comprometida de nuevo en un componente de alto rendimiento.

Tabla Resumen:

| Característica del Proceso | Impacto Funcional en el Acero ODS |

|---|---|

| Temperatura Objetivo (1150 °C) | Inicia la recristalización estática y la formación de granos libres de tensiones |

| Entorno de Vacío | Previene la oxidación de la superficie y mantiene la integridad química |

| Control de Nucleación | Facilita el crecimiento de granos refinados para reemplazar estructuras deformadas |

| Refinamiento de Grano | Elimina el crecimiento inducido por soldadura para restaurar la resistencia mecánica |

Tratamiento Térmico de Precisión para Materiales Avanzados

No permita que el crecimiento inducido por soldadura comprometa la integridad de sus componentes de acero ODS. Los sistemas de recocido al vacío líderes en la industria de KINTEK proporcionan el control térmico preciso y los entornos de alto vacío necesarios para lograr una recuperación microestructural y recristalización estática perfectas.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas personalizables de Vacío, Muffle, Tubo, Rotatorio y CVD diseñados para cumplir con los requisitos de laboratorio e industriales más estrictos. Ya sea que esté realizando una restauración crítica de materiales o desarrollando aleaciones de próxima generación, nuestro equipo técnico está listo para adaptar una solución a sus necesidades únicas.

¿Listo para restaurar el máximo rendimiento de su material? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de hornos de alta temperatura!

Guía Visual

Referencias

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo se compara un horno de retorta con un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Cuál es la importancia de la sinergia entre el termopar y la regulación del horno? Domina el sinterizado al vacío de alta precisión

- ¿Por qué múltiples ciclos de vacío y argón para aleaciones de alta entropía? ¡Logre la máxima pureza y precisión química!

- ¿Cómo facilita un horno de horneado de vacío ultra alto el horneado a temperatura media para cavidades de Niobio? | KINTEK

- ¿Cuáles son las diferentes clasificaciones de los hornos de vacío según el rango de presión? Explore el alto vacío frente al UHV para su laboratorio

- ¿Cuáles son los pasos involucrados en un tratamiento típico de soldadura fuerte al vacío? Domine el proceso para obtener uniones fuertes y limpias

- ¿Cómo se utiliza un horno de temperatura ultra alta que alcanza los 1.673 K en la descloración de PVC? Conectando residuos con la producción de hierro

- ¿Cómo se utiliza un horno de secado al vacío de laboratorio en la producción de materiales de cambio de fase con forma estabilizada?