La sincronización precisa entre la monitorización del termopar y la regulación del horno es el factor crítico que alinea el historial térmico real de una muestra de niobio con sus parámetros de procesamiento previstos. Esta sinergia proporciona la retroalimentación directa necesaria para controlar la duración del tratamiento térmico con extrema precisión, asegurando que el entorno físico dentro del horno de vacío refleje perfectamente las especificaciones técnicas requeridas.

La integración de datos de temperatura en tiempo real con los sistemas de control del horno permite la microgestión de la difusión de impurezas de oxígeno. Esta precisa sintonización química es esencial para minimizar la resistencia superficial y maximizar el rendimiento electromagnético de las cavidades superconductoras.

La Mecánica de la Precisión Térmica

Cerrando el Bucle de Retroalimentación

En el sinterizado al vacío a alta temperatura, el termopar no se limita a registrar datos; actúa como el impulsor activo del sistema de regulación del horno.

Al proporcionar retroalimentación directa de la temperatura, el sistema asegura que el historial térmico real de la cavidad de niobio coincida con la receta programada.

Control Exacto de la Duración del Tratamiento

La sinergia entre estos componentes permite un control de alta precisión sobre el tiempo de tratamiento térmico.

Esto asegura que el niobio se exponga a temperaturas específicas durante duraciones exactas, evitando el subprocesamiento o el sobrecalentamiento térmico.

Gestión de Impurezas de Oxígeno

Regulación de la Profundidad de Difusión

El objetivo químico principal de esta sinergia es la regulación precisa de la profundidad de difusión de impurezas de oxígeno en la capa superficial del niobio.

A medida que el entorno del horno facilita la descomposición térmica de la capa de óxido natural (pentóxido de niobio), el oxígeno se difunde en el volumen del niobio.

El Papel de la Retroalimentación

Sin el acoplamiento estrecho de la monitorización y la regulación, la profundidad de esta difusión no se puede ajustar finamente.

El bucle de retroalimentación asegura que el proceso de difusión se detenga exactamente cuando se alcanza la profundidad óptima, en lugar de depender de estimaciones.

Impacto en el Rendimiento de la Cavidad

Minimización de la Resistencia Superficial

El control preciso de la difusión de oxígeno está directamente relacionado con las propiedades físicas de la superficie de la cavidad.

Al optimizar el perfil de impurezas, el proceso minimiza la resistencia superficial del niobio.

Eliminación de la Pendiente Q de Campo Alto

Una regulación adecuada permite la optimización del factor de calidad (Q0) y la eliminación de la pendiente Q de campo alto (HFQS).

Esto resulta en un aumento significativo de la capacidad de campo magnético pico de la cavidad superconductora.

Riesgos de Mala Sincronización

Historiales Térmicos Divergentes

Si el termopar y el sistema de regulación no están perfectamente sincronizados, el perfil de temperatura real se desviará de los parámetros previstos.

Esta discrepancia conduce a propiedades de material impredecibles, haciendo que el proceso de sinterizado no sea repetible.

Rendimiento RF Comprometido

La incapacidad de controlar con precisión la profundidad de difusión conduce a una distribución subóptima del oxígeno.

Esto resulta en una mayor resistencia superficial y una menor capacidad de la cavidad para soportar campos magnéticos altos, lo que anula los beneficios del tratamiento al vacío.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de las cavidades superconductoras de niobio, la estrategia de regulación debe alinearse con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Resistencia Superficial: Asegúrese de que su bucle de retroalimentación esté calibrado para detener el proceso inmediatamente al alcanzar la profundidad óptima de difusión de oxígeno para minimizar las pérdidas resistivas.

- Si su enfoque principal es la Capacidad de Campo Magnético: Priorice la estabilidad del sistema de regulación para eliminar la pendiente Q de campo alto (HFQS) a través de un historial térmico consistente.

La precisión final en la regulación de la temperatura no es solo una variable del proceso; es el factor definitorio para lograr un rendimiento superconductor superior.

Tabla Resumen:

| Característica | Importancia en el Sinterizado | Impacto en el Rendimiento |

|---|---|---|

| Bucle de Retroalimentación | Alinea el historial térmico real con la receta programada | Asegura la repetibilidad del proceso y la consistencia del material |

| Control de Duración | Evita el subprocesamiento o el sobrecalentamiento térmico | Mantiene la integridad estructural de la cavidad de niobio |

| Sintonización de Difusión | Regula la profundidad de las impurezas de oxígeno en la capa superficial | Minimiza la resistencia superficial y las pérdidas resistivas |

| Mitigación de Pendiente Q | Elimina la pendiente Q de campo alto (HFQS) | Maximiza la capacidad de campo magnético pico y el factor Q0 |

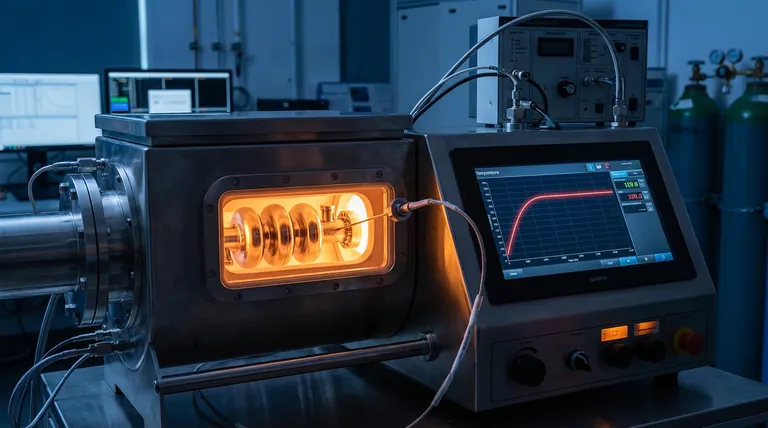

Mejore su Rendimiento Superconductor con KINTEK

La precisión en el sinterizado al vacío a alta temperatura es el factor definitorio para las cavidades de niobio de alto rendimiento. En KINTEK, entendemos que incluso una desviación menor en el historial térmico puede comprometer sus resultados. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de vacío, CVD, mufla, tubo y rotatorios de alta precisión diseñados para ofrecer la sincronización exacta requerida para sus aplicaciones más sensibles.

Ya sea que necesite minimizar la resistencia superficial o eliminar la pendiente Q de campo alto, nuestros hornos de laboratorio son totalmente personalizables para cumplir con sus especificaciones técnicas únicas. Contáctenos hoy mismo para optimizar su proceso de tratamiento térmico y lograr una excelencia superior en materiales.

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?