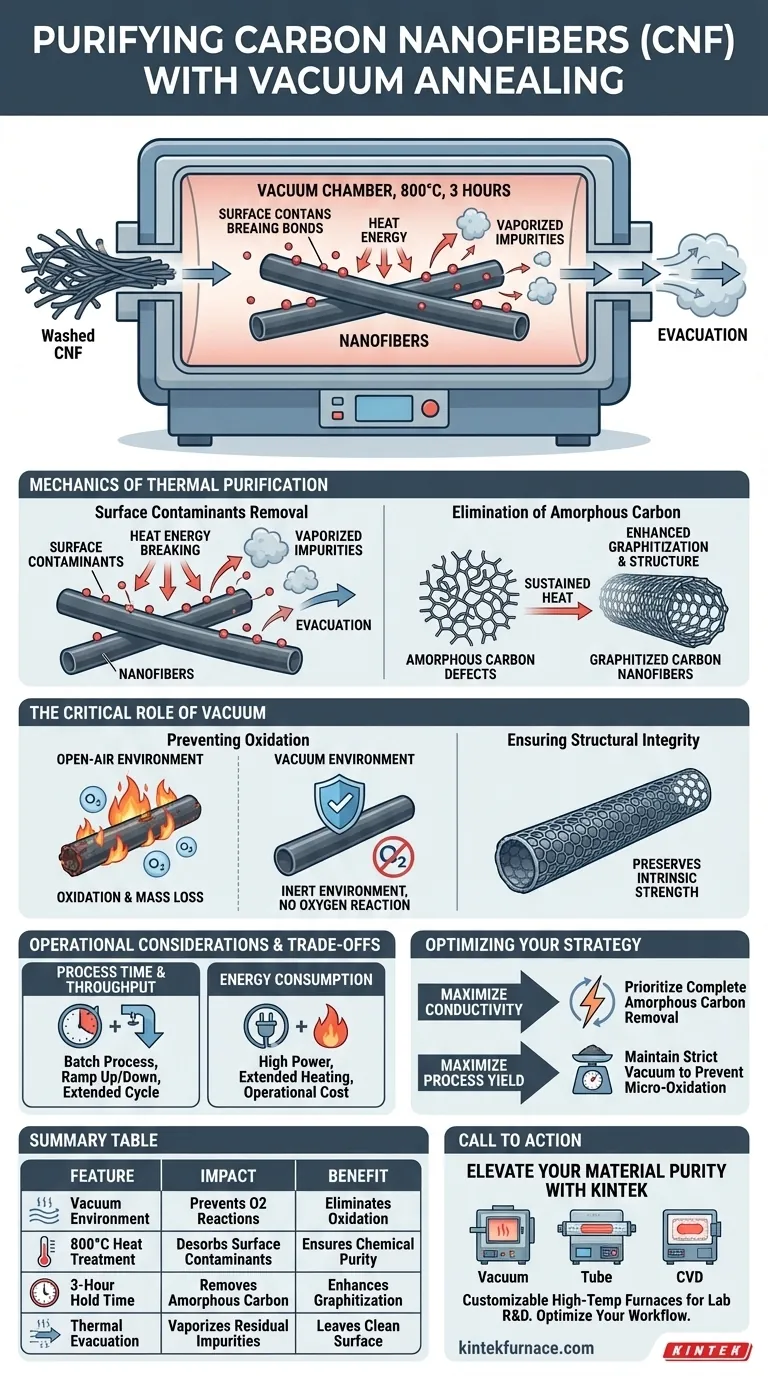

Un horno de recocido al vacío purifica las nanofibras de carbono (CNF) al someterlas a un tratamiento térmico a alta temperatura que desorbe físicamente las impurezas y corrige los defectos estructurales. Operando a 800 °C durante tres horas al vacío, este proceso refina el material después de su fase inicial de lavado, asegurando que el producto final sea químicamente puro y estructuralmente sólido.

El entorno de vacío es el factor definitorio en este proceso; permite las altas temperaturas necesarias para eliminar las impurezas y refinar la estructura del carbono, al tiempo que previene estrictamente la oxidación que destruiría el material en un entorno de aire abierto.

La Mecánica de la Purificación Térmica

Eliminación de Contaminantes Superficiales

Incluso después del lavado inicial, las nanofibras de carbono a menudo retienen impurezas adsorbidas físicamente. El horno de recocido al vacío aborda esto aplicando energía térmica sostenida.

A 800 °C, se rompe el enlace entre la superficie de la fibra y estos contaminantes residuales. Las impurezas se vaporizan eficazmente y se evacuan de la cámara, dejando la superficie de carbono limpia.

Eliminación de Carbono Amorfo

Una función crítica de este tratamiento es la eliminación del carbono amorfo, un defecto común donde los átomos de carbono carecen de una estructura cristalina. El carbono amorfo crea puntos débiles y reduce la calidad general del relleno.

El tratamiento térmico de tres horas proporciona la energía necesaria para eliminar estos defectos de carbono desordenados. Esto resulta en un mayor grado de grafización, asegurando que las nanofibras posean la estructura tubular óptima requerida para aplicaciones de alto rendimiento.

El Papel Crítico del Entorno de Vacío

Prevención de la Oxidación

Los materiales de carbono son muy susceptibles a la oxidación cuando se exponen a altas temperaturas en presencia de oxígeno. Sin un entorno protector, calentar las CNF a 800 °C haría que reaccionaran con el oxígeno y se quemaran.

El horno de vacío elimina el oxígeno de la cámara de procesamiento. Esto crea un entorno inerte donde el material puede calentarse significativamente sin degradarse o perder masa debido a la oxidación.

Garantía de Integridad Estructural

Al prevenir reacciones químicas con la atmósfera, el vacío preserva la resistencia intrínseca de la fibra. Esto asegura que el proceso de purificación mejore las propiedades del material en lugar de comprometer su integridad estructural.

Consideraciones Operativas y Compensaciones

Tiempo de Proceso y Rendimiento

Si bien es efectivo, el recocido al vacío es un proceso por lotes que requiere un tiempo considerable. El ciclo estándar implica no solo el tiempo de mantenimiento de tres horas a 800 °C, sino también el tiempo necesario para evacuar el vacío y aumentar y disminuir la temperatura.

Consumo de Energía

Mantener altas temperaturas durante períodos prolongados consume mucha energía. Los operadores deben equilibrar la necesidad de alta pureza (que dicta el parámetro de 800 °C/3 horas) frente a los costos operativos de operar hornos de alta potencia.

Optimización de su Estrategia de Purificación

Para lograr los mejores resultados con la purificación de nanofibras de carbono, alinee sus parámetros de proceso con los requisitos específicos de su material.

- Si su principal objetivo es maximizar la conductividad eléctrica: Priorice la eliminación completa del carbono amorfo para garantizar un alto grado de grafización.

- Si su principal objetivo es el rendimiento del proceso: Asegúrese de que sus niveles de vacío se mantengan estrictamente para prevenir incluso la microoxidación, que puede reducir la masa total del producto final.

El recocido al vacío no es simplemente un paso de limpieza; es un proceso de refinamiento estructural esencial para producir nanofibras de carbono de alta calidad.

Tabla Resumen:

| Característica | Impacto en la Purificación | Beneficio |

|---|---|---|

| Entorno de Vacío | Previene reacciones químicas con O2 | Elimina la oxidación y la pérdida de masa |

| Tratamiento Térmico a 800 °C | Desorbe contaminantes superficiales | Asegura la pureza química de la fibra |

| Tiempo de Mantenimiento de 3 Horas | Elimina defectos de carbono amorfo | Mejora la grafización y la resistencia |

| Evacuación Térmica | Vaporiza impurezas residuales | Deja una superficie limpia y de alto rendimiento |

Mejore la Pureza de su Material con KINTEK

No permita que las impurezas comprometan el rendimiento de sus nanofibras de carbono. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas especializados de Vacío, Tubo o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus parámetros de procesamiento exactos.

¿Listo para optimizar su flujo de trabajo de purificación? Contáctenos hoy mismo para discutir sus necesidades únicas y descubra cómo nuestra avanzada tecnología de hornos puede mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Referencias

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo mejora la fusión al vacío o en atmósfera protectora la calidad de los materiales aeroespaciales? Logre pureza y rendimiento superiores

- ¿Cómo contribuyen los hornos de vacío a la eficiencia energética y la protección del medio ambiente? Impulse su fabricación ecológica hoy mismo

- ¿Cuál es la importancia de la purificación y desgasificación en hornos de vacío de alta temperatura? Logre una pureza y un rendimiento superiores de los materiales

- ¿Cuáles son los beneficios del sinterizado al vacío? Lograr propiedades y pureza de material superiores

- ¿Cómo mejora un horno de tratamiento térmico al vacío los recubrimientos por aspersión térmica? Mejora la resistencia de la unión y la pureza de la superficie.

- ¿Por qué es necesario un recipiente de reacción cerrado para la reducción térmica del óxido de grafeno? Desbloquee la síntesis de rGO de alta pureza

- ¿Cómo mejora el horno de vacío continuo multicámara los procesos industriales? Impulsa la eficiencia y la calidad

- ¿Cuáles son las ventajas de usar SSR sobre contactores para el control de calefacción? Logre una precisión superior en la destilación al vacío