En esencia, la importancia de la purificación y desgasificación en un horno de vacío de alta temperatura es crear materiales con un nivel de pureza e integridad estructural imposible de lograr en una atmósfera abierta. Al eliminar los gases reactivos del aire y extraer activamente elementos no deseados del material mismo, el horno permite la producción de componentes con rendimiento, resistencia y fiabilidad superiores.

Un horno de vacío actúa tanto como escudo como extractor. Protege el material de la contaminación atmosférica como el oxígeno y extrae activamente los gases atrapados y las impurezas volátiles, lo que resulta en un producto final fundamentalmente más limpio y robusto.

Los mecanismos centrales: cómo el vacío permite la pureza

Comprender cómo un horno de vacío purifica un material requiere observar dos acciones distintas: evitar que entren nuevos contaminantes y eliminar los existentes desde el interior.

Prevención de la contaminación atmosférica

A altas temperaturas, la mayoría de los materiales son altamente reactivos. Cuando se calientan al aire, los metales forman instantáneamente óxidos en su superficie, introduciendo impurezas y alterando sus propiedades.

Un horno de vacío funciona bombeando primero el aire y sus componentes reactivos, principalmente oxígeno y nitrógeno. Al crear un ambiente por debajo de la presión atmosférica, priva a la reacción de alta temperatura del combustible que necesita, previniendo eficazmente la oxidación y la contaminación.

Eliminación activa de impurezas volátiles

Muchas materias primas contienen oligoelementos que son indeseables en el producto final. El entorno de vacío facilita su eliminación a través de un proceso similar a la ebullición.

Bajo alto vacío, el punto de ebullición de todos los elementos se reduce significativamente. Al controlar cuidadosamente la temperatura, se puede hacer que las impurezas volátiles, aquellas con un punto de ebullición más bajo que el material base, se conviertan en gas. Este vapor se bombea simplemente fuera de la cámara, dejando un material base más puro.

Desgasificación: liberación de gases atrapados

Los materiales, especialmente los metales durante la fundición, pueden disolver y atrapar gases como hidrógeno y oxígeno dentro de su estructura atómica. Estos gases atrapados crean microvacíos y puntos de tensión internos.

El alto vacío fuera del material crea un fuerte diferencial de presión. Esto obliga a los átomos de gas disuelto a migrar de la estructura interna del material a la cámara del horno, donde son eliminados por el sistema de vacío. Este proceso, conocido como desgasificación, es fundamental para mejorar la integridad estructural de un material.

Los resultados tangibles: por qué la pureza importa

Los beneficios teóricos de la purificación y desgasificación se traducen directamente en mejoras medibles en la calidad y el rendimiento del producto en diversas industrias.

Obtención de metales de alta pureza

Para industrias como la aeroespacial y la de dispositivos médicos, la pureza del material es primordial. Los procesos para crear titanio y niobio de alta pureza dependen de hornos de vacío para eliminar contaminantes que de otro modo comprometerían su resistencia y resistencia a la corrosión.

Mejora de las propiedades mecánicas

La eliminación de gases e impurezas atrapados tiene un impacto profundo. Reduce la porosidad interna y previene problemas como la fragilización por hidrógeno, lo que resulta en materiales más densos, fuertes y dúctiles. Esto es esencial para componentes sometidos a grandes esfuerzos que no pueden permitirse fallar.

Garantía de rendimiento en electrónica

En la fabricación de componentes electrónicos como tubos de vacío o sensores especializados, incluso cantidades microscópicas de gas atrapado pueden liberarse con el tiempo, envenenando el vacío interno y provocando que el dispositivo falle. La desgasificación de las piezas en un horno de vacío de antemano garantiza la estabilidad y fiabilidad a largo plazo.

Comprensión de las compensaciones y consideraciones

Aunque potente, el proceso de purificación por vacío no es una solución universal y requiere un control cuidadoso.

El control no es automático

La purificación y desgasificación efectivas dependen de un equilibrio preciso entre la temperatura y el nivel de vacío. Los parámetros incorrectos pueden ser ineficaces, no eliminar las impurezas objetivo o incluso dañar el material base al hacer que se vaporice.

No todas las impurezas son volátiles

Este método es más efectivo para eliminar impurezas volátiles y gases disueltos. Los contaminantes con un punto de ebullición más alto que el material base no serán eliminados por este proceso y requieren diferentes métodos de purificación.

Costo y complejidad

Los hornos de vacío son intrínsecamente más complejos y costosos de adquirir, operar y mantener que los hornos atmosféricos estándar. Su uso generalmente solo se justifica cuando la demanda de pureza y rendimiento extremos supera el costo operativo adicional.

Tomar la decisión correcta para su proceso

La aplicación efectiva de estos principios depende completamente de su objetivo final.

- Si su enfoque principal es la resistencia y fiabilidad del material: Priorice la desgasificación para eliminar los vacíos internos y prevenir la fragilización por hidrógeno, lo que lleva a un producto final más fuerte y dúctil.

- Si su enfoque principal es la pureza química para aleaciones o productos electrónicos: Concéntrese en la eliminación de contaminantes volátiles y la prevención absoluta de la oxidación para garantizar propiedades químicas y eléctricas predecibles.

- Si su enfoque principal es eliminar defectos superficiales: Utilice el entorno de vacío principalmente como un escudo para evitar la formación de óxidos y otros contaminantes superficiales durante el procesamiento a alta temperatura.

Dominar el entorno de vacío es fundamental para desbloquear todo el potencial de los materiales avanzados.

Tabla resumen:

| Aspecto | Puntos clave |

|---|---|

| Previene la contaminación | Elimina oxígeno y nitrógeno para evitar la oxidación e impurezas superficiales. |

| Elimina impurezas volátiles | Reduce los puntos de ebullición para extraer gases, mejorando la pureza química. |

| Desgasificación | Libera gases atrapados como el hidrógeno para reducir vacíos y aumentar la resistencia. |

| Beneficios | Metales de mayor pureza, propiedades mecánicas mejoradas, electrónica fiable. |

| Consideraciones | Requiere control preciso de temperatura y vacío; no apto para impurezas no volátiles. |

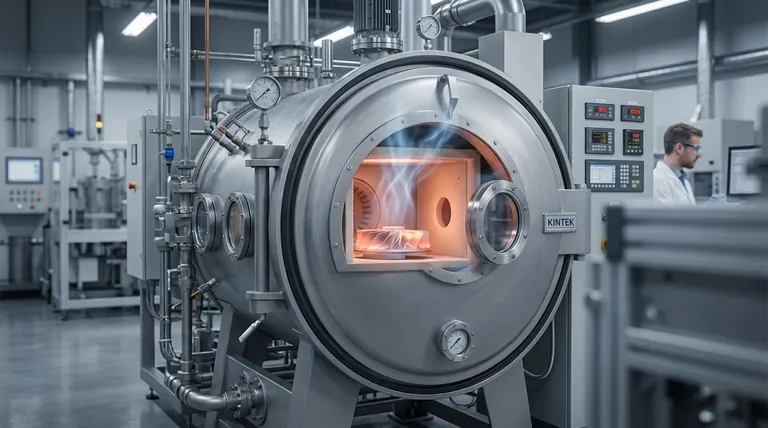

¡Desbloquee todo el potencial de sus materiales con los avanzados hornos de vacío de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones a medida como hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un manejo preciso de la purificación y desgasificación para una pureza, resistencia y fiabilidad superiores en industrias como la aeroespacial y la electrónica. Contáctenos hoy para discutir cómo nuestra experiencia puede elevar su proceso y ofrecer resultados medibles.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo