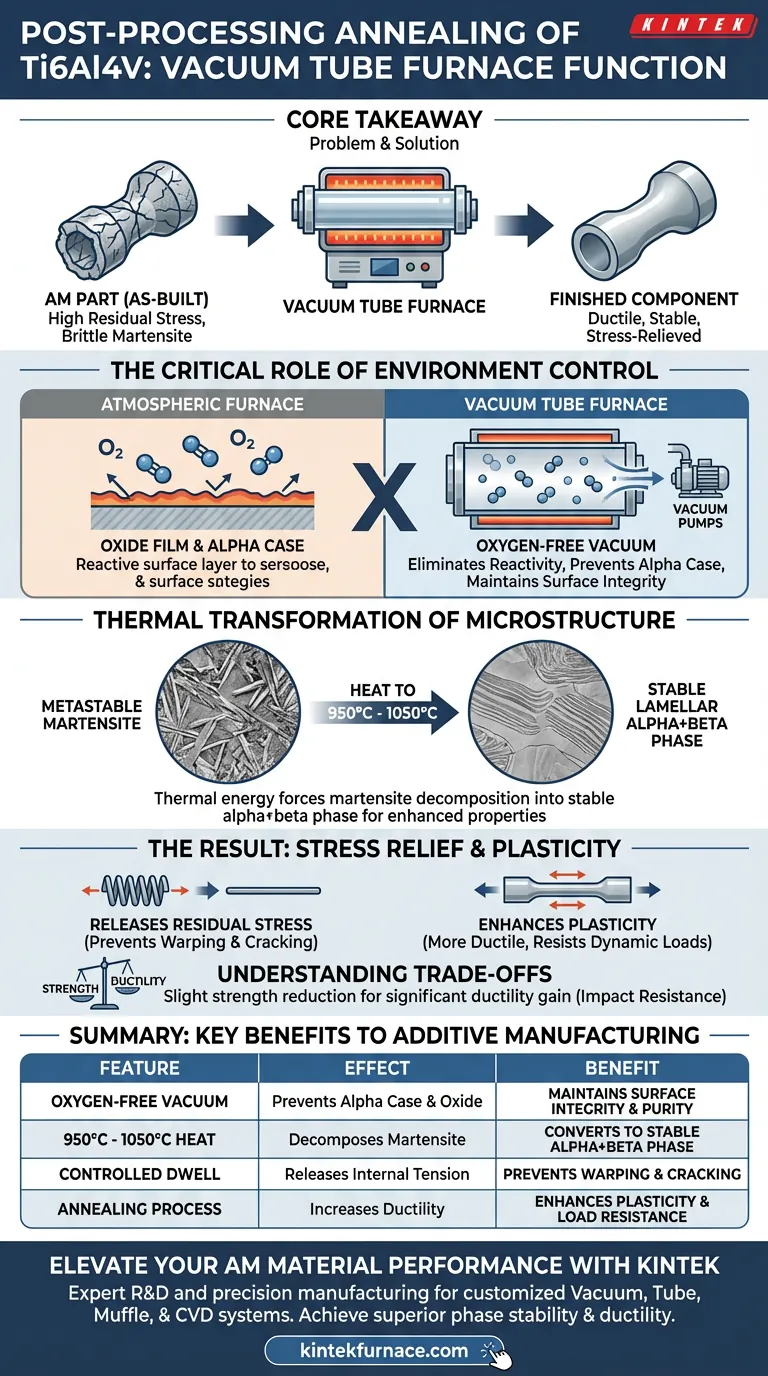

Un horno de tubo de vacío funciona como un entorno térmico de precisión diseñado específicamente para alterar la microestructura de las piezas de Ti6Al4V fabricadas aditivamente (AM) sin comprometer la integridad de la superficie.

Logra esto manteniendo un estricto vacío libre de oxígeno mientras calienta los componentes a temperaturas entre 950 °C y 1050 °C. Este ciclo térmico descompone las estructuras laminares metaestables y quebradizas típicas de la impresión AM, convirtiéndolas en fases estables de alfa+beta para aliviar la tensión residual y mejorar significativamente la plasticidad.

Conclusión Clave

La fabricación aditiva deja el Ti6Al4V con altas tensiones residuales y una microestructura quebradiza. El horno de tubo de vacío resuelve esto proporcionando el entorno inerte y de alta temperatura necesario para descomponer estas fases inestables, transformando la pieza en un componente dúctil y estructuralmente estable listo para su uso.

El Papel Crítico del Control Ambiental

Eliminación de la Reactividad

Las aleaciones de titanio, en particular el Ti6Al4V, son altamente reactivas a temperaturas elevadas. Si se exponen al oxígeno mientras están calientes, forman rápidamente películas de óxido que degradan las propiedades mecánicas.

La Ventaja del Vacío

Un horno de tubo de vacío crea una atmósfera libre de oxígeno. Esto es distinto de los hornos atmosféricos estándar.

Al eliminar el aire y las impurezas, el horno previene la formación de una "capa alfa" quebradiza (una capa superficial enriquecida en oxígeno). Esto asegura que la integridad de la superficie permanezca intacta durante el proceso de calentamiento.

Transformación Térmica de la Microestructura

Abordando el Estado "Tal Cual Fabricado"

Las piezas producidas mediante fabricación aditiva experimentan un enfriamiento rápido durante el proceso de impresión.

Este enfriamiento rápido congela la microestructura en una fase martensítica metaestable. Aunque dura, esta estructura está llena de tensiones internas residuales y carece de la ductilidad requerida para muchas aplicaciones estructurales.

El Proceso de Descomposición

El horno calienta las piezas a una ventana de recocido específica, típicamente 950 °C o 1050 °C.

A estas temperaturas, la energía térmica fuerza la descomposición de la martensita metaestable. El material se relaja y los átomos se reorganizan en un equilibrio más natural.

Logrando la Estabilidad de Fase

El resultado final de este tratamiento térmico es una fase estable de alfa+beta laminar.

Esta transformación no es meramente cosmética; cambia fundamentalmente cómo se comporta el material bajo carga. El cambio a una estructura laminar proporciona los "sistemas de deslizamiento" internos necesarios para que el material se estire en lugar de romperse.

El Resultado: Alivio de Tensiones y Plasticidad

Liberación de Tensiones Residuales

Las piezas AM a menudo contienen una tensión interna significativa del proceso de fusión capa por capa.

La permanencia a alta temperatura en el horno de vacío libera estas tensiones residuales. Si se dejan sin tratar, estas tensiones podrían hacer que la pieza se deforme o se agriete prematuramente durante el servicio.

Mejora de la Plasticidad

El resultado principal de este proceso de recocido específico es la plasticidad mejorada.

Al convertir la martensita quebradiza en la fase alfa+beta, el material se vuelve más dúctil. Esto asegura que la pieza pueda soportar cargas dinámicas y deformaciones sin fallas catastróficas.

Comprendiendo las Compensaciones

Si bien el recocido al vacío es esencial para el Ti6Al4V, es importante comprender el equilibrio de propiedades.

Resistencia vs. Ductilidad

La estructura martensítica "tal cual fabricada" suele ser extremadamente resistente pero quebradiza. Al recocer a temperaturas específicas como 1050 °C para obtener plasticidad, puede observar una ligera reducción en la resistencia a la tracción máxima en comparación con el estado de impresión en bruto. Esta es una compensación necesaria para garantizar que la pieza no se rompa bajo impacto.

Sensibilidad del Proceso

El nivel de vacío debe mantenerse rigurosamente. Incluso una pequeña fuga o un nivel de vacío insuficiente puede provocar oxidación superficial, lo que hace que la pieza de alta precisión sea inutilizable debido a la fragilización superficial.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus componentes de Ti6Al4V, alinee su tratamiento térmico con sus requisitos mecánicos:

- Si su enfoque principal es la Ductilidad y la Fiabilidad: Priorice el recocido a 950 °C–1050 °C para descomponer completamente la martensita en la fase estable alfa+beta.

- Si su enfoque principal es la Estabilidad Geométrica: Asegúrese de que el ciclo de vacío incluya un tiempo de permanencia suficiente para aliviar completamente las tensiones residuales, evitando deformaciones después de retirar la pieza de la placa de construcción.

Resumen: El horno de tubo de vacío no es solo un calentador; es una herramienta de transformación de fases que convierte una forma impresa en un componente de ingeniería dúctil y estructuralmente sólido.

Tabla Resumen:

| Característica | Efecto en Piezas de Ti6Al4V | Beneficio para la Fabricación Aditiva |

|---|---|---|

| Vacío Libre de Oxígeno | Previene la "capa alfa" y películas de óxido | Mantiene la integridad y pureza de la superficie |

| Calor de 950 °C - 1050 °C | Descompone la martensita quebradiza | Convierte a fase estable alfa+beta |

| Permanencia Controlada | Libera tensión interna | Previene deformaciones y grietas |

| Proceso de Recocido | Aumenta la ductilidad del material | Mejora la plasticidad y la resistencia a la carga |

Mejore el Rendimiento de sus Materiales AM con KINTEK

No permita que las tensiones residuales o la oxidación superficial comprometan sus componentes de titanio. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de Vacío, Tubo, Muffle o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos específicos de postprocesamiento de fabricación aditiva.

¿Listo para lograr una estabilidad de fase y ductilidad superiores?

¡Contacte a nuestros especialistas hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué procesos comunes son posibles gracias a los hornos de tubo? Desbloquee el procesamiento térmico preciso para su laboratorio

- ¿Qué hace que los hornos tubulares sean versátiles? Descubra la precisión en el procesamiento de materiales

- ¿Cuál es el papel específico de un horno tubular en la síntesis de borato de cobalto y sodio (NCBO)? Lograr cristales puros

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Por qué usar una caja de grafito en hornos de tubo para el recocido de Sb2Se3? Lograr un crecimiento cristalino preciso y control de vapor

- ¿Cómo difiere el manejo de muestras entre los hornos tubulares verticales y horizontales? Elija el horno adecuado para su laboratorio

- ¿Por qué se utilizan gases inertes en un horno tubular de alta temperatura? Prevenir la oxidación y garantizar la precisión del proceso

- ¿Por qué se debe introducir gas argón de alta pureza durante el sinterizado de PTL? Protege la integridad del titanio en hornos de tubo