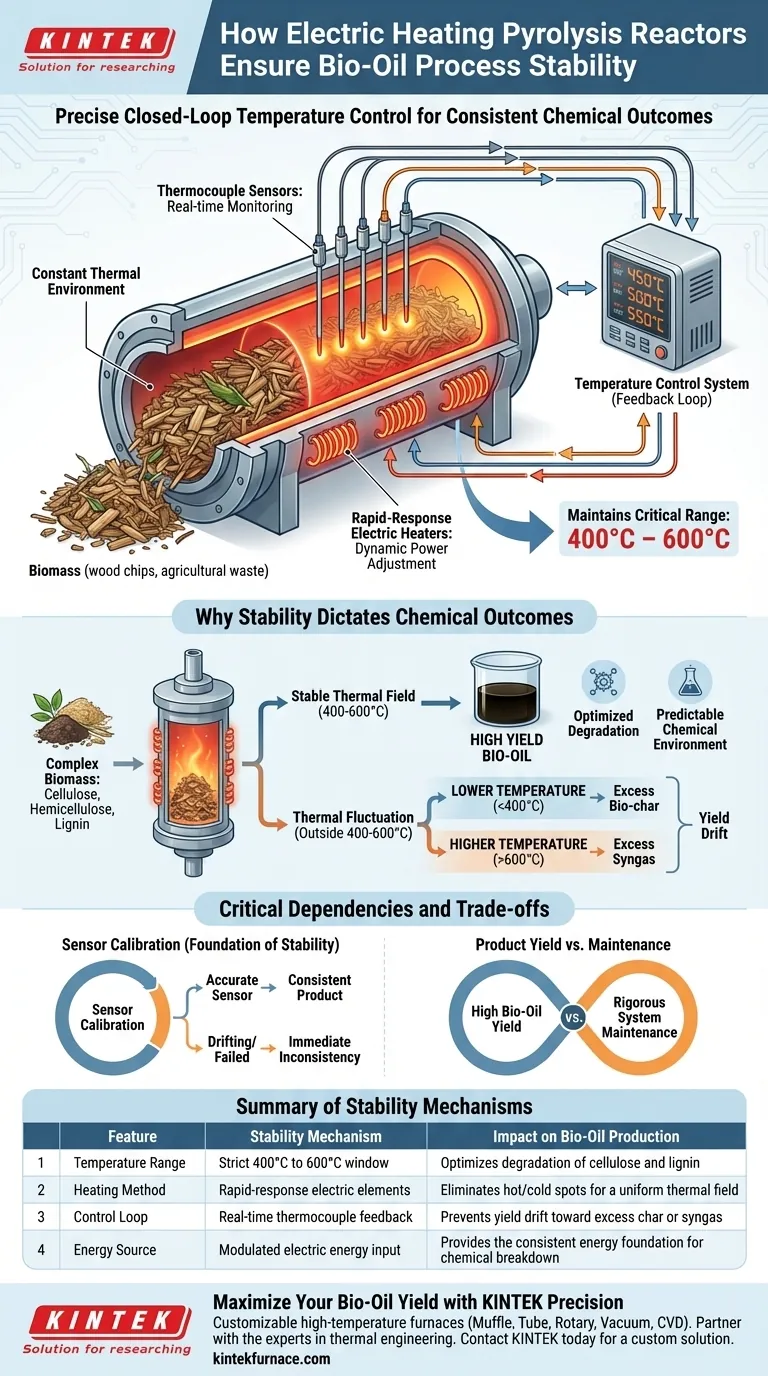

Un reactor de pirólisis con calefacción eléctrica garantiza la estabilidad a través de un sistema de control de temperatura preciso y de circuito cerrado. Al utilizar sensores de termopar sensibles para monitorear continuamente las condiciones internas, el sistema ajusta dinámicamente los elementos calefactores eléctricos para mantener un entorno térmico constante. Este mecanismo bloquea el reactor dentro del rango crítico de 400 °C a 600 °C, eliminando efectivamente las fluctuaciones térmicas que de otro modo interrumpirían el proceso químico.

Conclusión clave Lograr bioaceite de alta calidad requiere más que solo calor; requiere un "campo" térmico estable. El reactor de calefacción eléctrica proporciona esto al acoplar sensores de precisión con calentadores eléctricos de respuesta rápida, asegurando la base de energía constante necesaria para degradar químicamente la biomasa en aceite en lugar de carbón o gas de desecho.

La mecánica de la estabilidad térmica

El papel de los sensores de termopar

Para mantener la estabilidad, el reactor se basa en una red de sensores de termopar. Estos sensores actúan como los "ojos" del sistema, proporcionando datos en tiempo real sobre la temperatura interna del reactor.

Creación de un entorno térmico constante

Basándose en la retroalimentación de los sensores, el sistema de control de temperatura modula la entrada de energía eléctrica. Esto crea un campo de alta temperatura constante, evitando los puntos calientes y fríos comunes en métodos de calentamiento menos precisos.

La ventana de 400 °C a 600 °C

El sistema está calibrado específicamente para mantener la temperatura estrictamente entre 400 °C y 600 °C. Mantener esta ventana específica es el objetivo operativo principal del mecanismo de estabilidad de calefacción eléctrica.

Por qué la estabilidad dicta los resultados químicos

Degradación de biomasa compleja

La estabilidad del reactor proporciona la base de energía necesaria para la degradación termoquímica de los componentes de la biomasa. Específicamente, este calor constante es necesario para descomponer eficazmente la celulosa, la hemicelulosa y la lignina.

Control de la distribución del producto

La estabilidad no se trata solo de seguridad; determina lo que produce. El control preciso de la temperatura dicta directamente la distribución final de los tres subproductos principales: bioaceite, biocarbón y gas de síntesis.

Prevención de la deriva del rendimiento

Sin esta precisión eléctrica, la reacción podría desviarse hacia la producción de exceso de carbón (a temperaturas más bajas) o gas de síntesis (a temperaturas más altas). El reactor eléctrico asegura que el proceso permanezca en la "zona de bioaceite".

Dependencias críticas y compensaciones

Dependencia de la calibración del sensor

La estabilidad de todo el proceso depende en gran medida de la precisión de los sensores de termopar. Si estos sensores se desvían o fallan, la base de "control preciso de la temperatura" colapsa, lo que lleva a inconsistencias inmediatas en el producto.

La sensibilidad del rendimiento del producto

Dado que la distribución de bioaceite, carbón y gas de síntesis está determinada directamente por el control de la temperatura, hay poco margen de error. La compensación por un alto rendimiento de bioaceite es el requisito de un mantenimiento riguroso del sistema de control térmico.

Tomando la decisión correcta para su objetivo

Para maximizar la eficiencia de su producción de bioaceite, debe alinear sus parámetros operativos con las capacidades del sistema de calefacción eléctrica.

- Si su enfoque principal es maximizar el rendimiento de bioaceite: Asegúrese de que su sistema de control esté calibrado para mantener la temperatura estrictamente dentro del medio del rango de 400 °C a 600 °C para optimizar la degradación de la celulosa.

- Si su enfoque principal es la consistencia del proceso: Priorice la calibración regular de los sensores de termopar, ya que son el único punto de verdad para mantener el campo térmico requerido.

La verdadera estabilidad del proceso crea el entorno químico predecible requerido para convertir la biomasa cruda en valiosos recursos energéticos.

Tabla resumen:

| Característica | Mecanismo de estabilidad | Impacto en la producción de bioaceite |

|---|---|---|

| Rango de temperatura | Ventana estricta de 400 °C a 600 °C | Optimiza la degradación de celulosa y lignina |

| Método de calentamiento | Elementos eléctricos de respuesta rápida | Elimina puntos calientes/fríos para un campo térmico uniforme |

| Bucle de control | Retroalimentación de termopar en tiempo real | Evita la deriva del rendimiento hacia exceso de carbón o gas de síntesis |

| Fuente de energía | Entrada de energía eléctrica modulada | Proporciona la base de energía constante para la descomposición química |

Maximice su rendimiento de bioaceite con la precisión de KINTEK

Lograr resultados químicos consistentes en la pirólisis de biomasa requiere una estabilidad térmica inflexible. KINTEK ofrece soluciones de calefacción de alto rendimiento respaldadas por I+D y fabricación expertas, lo que garantiza que su investigación o producción permanezca bloqueada en la "zona de bioaceite".

Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o de CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de estabilidad del proceso. No permita que las fluctuaciones térmicas comprometan sus resultados: asóciese con los expertos en ingeniería térmica.

¿Listo para optimizar su proceso de pirólisis? Póngase en contacto con KINTEK hoy mismo para obtener una solución personalizada.

Guía Visual

Referencias

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cuál es el papel de los hornos rotatorios de combustión indirecta en la producción de energía? Desbloquee Soluciones Sostenibles de Conversión de Residuos en Energía

- ¿Cuáles son los procesos térmicos comunes que se realizan en los hornos rotatorios? Desbloquee una Transformación de Material Eficiente

- ¿Cuáles son las ventajas de usar un horno rotatorio sobre otros tipos de hornos? Lograr una Uniformidad y Eficiencia Superiores

- ¿Por qué es importante la uniformidad de la temperatura en los hornos rotatorios? Garantizar una calidad constante y reducir los residuos

- ¿Por qué son importantes los materiales refractarios duraderos en los hornos rotatorios? Garantizar la longevidad y la eficiencia en operaciones de alta temperatura

- ¿Cuáles son las ventajas del uso de equipos industriales de calentamiento por microondas en comparación con los hornos de pirólisis tradicionales? Recuperación más rápida de CFRP

- ¿Cuál es una posible desventaja de los hornos rotatorios con respecto al tiempo de calentamiento? El calentamiento lento afecta la eficiencia y los costos

- ¿Cuáles son las ventajas clave de los hornos rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico