En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) logra su notable versatilidad al separar la fuente de energía para las reacciones químicas de la temperatura del sustrato. Al utilizar un campo electromagnético para crear un plasma, la PECVD genera especies químicas altamente reactivas a bajas temperaturas, lo que otorga a los operadores un control preciso e independiente sobre los parámetros que definen las propiedades finales de una película delgada.

La ventaja fundamental de la PECVD es su capacidad para desacoplar la energía de reacción de la energía térmica. Esto permite la deposición de películas densas y de alta calidad a temperaturas lo suficientemente bajas como para proteger las estructuras subyacentes sensibles, al tiempo que proporciona múltiples "palancas" independientes para ajustar las características de la película.

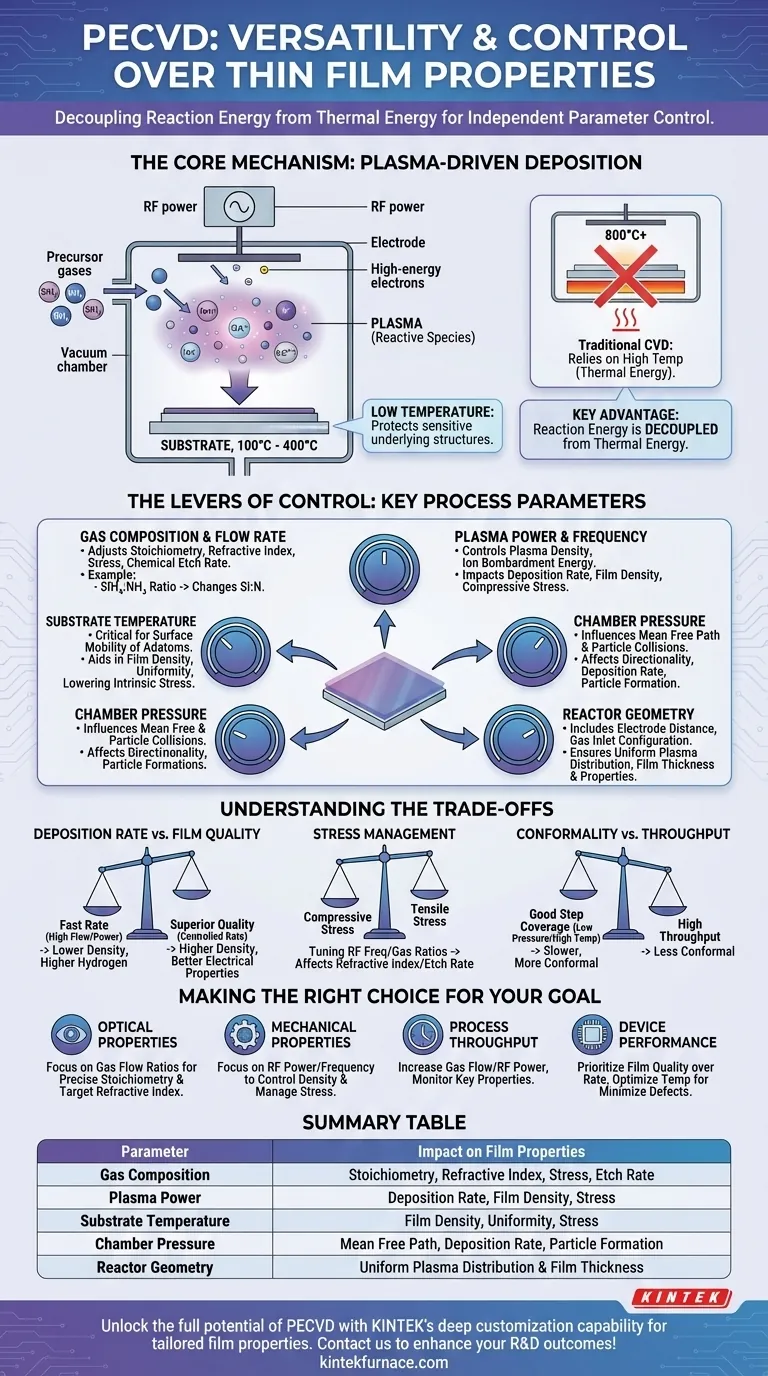

El Mecanismo Central: Deposición Impulsada por Plasma

Para comprender el control de la PECVD, primero debe entender su diferencia fundamental con la Deposición Química de Vapor (CVD) tradicional, que depende únicamente de las altas temperaturas para impulsar las reacciones.

Creación de Especies Reactivas a Bajas Temperaturas

En un sistema PECVD, se introducen gases precursores como el silano ($\text{SiH}_4$) en una cámara de vacío. Un campo eléctrico de RF (radiofrecuencia) aplicado energiza los electrones libres, los cuales luego colisionan con las moléculas de gas neutro.

Estas colisiones de alta energía rompen las moléculas de gas en una mezcla de iones, radicales y otras especies excitadas, conocidas colectivamente como plasma. Estas especies radicales son altamente reactivas y se unen fácilmente a la superficie del sustrato para formar una película.

Desacoplamiento de la Energía de la Temperatura

La energía para descomponer los gases precursores proviene del plasma, no de calentar el sustrato. Este es el concepto más importante.

Dado que no es necesario calentar el sustrato a $800\,^\circ\text{C}$ o más (como en algunos procesos de CVD térmica), la PECVD puede depositar películas a una temperatura mucho más baja, generalmente entre $100\,^\circ\text{C}$ y $400\,^\circ\text{C}$. Esto protege las estructuras de dispositivos preexistentes, como las interconexiones de aluminio en un microchip, del daño térmico.

Las Palancas de Control: Parámetros Clave del Proceso

La versatilidad de la PECVD proviene de la capacidad de ajustar independientemente varios parámetros del proceso, cada uno de los cuales influye en el entorno del plasma y, en consecuencia, en la película final.

Composición del Gas y Tasa de Flujo

Los gases específicos introducidos en la cámara y sus tasas de flujo relativas determinan directamente la estequiometría, o composición química, de la película.

Por ejemplo, al depositar nitruro de silicio ($\text{SiN}_x$), ajustar la proporción de silano ($\text{SiH}_4$) a amoníaco ($\text{NH}_3$) cambiará la proporción de silicio a nitrógeno en la película final. Esto impacta directamente en el índice de refracción, la tensión y la tasa de grabado químico de la película.

Potencia y Frecuencia del Plasma

La potencia de RF aplicada a los electrodos controla la densidad del plasma y la energía del bombardeo iónico.

Una mayor potencia generalmente aumenta la disociación de los gases precursores, lo que conduce a una mayor velocidad de deposición. Sin embargo, también aumenta el bombardeo iónico sobre el sustrato, lo que puede aumentar la densidad de la película y la tensión compresiva, pero también puede causar daños si no se controla.

Temperatura del Sustrato

Aunque la PECVD es un proceso de "baja temperatura", la temperatura del sustrato sigue siendo un mando de control fundamental.

El calentamiento moderado proporciona movilidad superficial a los átomos que llegan (adatoms), permitiéndoles encontrar sitios de menor energía. Esto ayuda a crear una película más densa y uniforme con menor tensión intrínseca.

Presión de la Cámara

La presión operativa dentro de la cámara influye en el camino libre medio de las partículas: la distancia promedio que recorre una partícula antes de colisionar con otra.

Una presión más baja da como resultado menos colisiones en fase gaseosa y una deposición más direccional, mientras que una presión más alta puede aumentar la velocidad de deposición y el potencial de formación de partículas no deseadas.

Geometría del Reactor

El diseño físico del reactor, incluida la distancia entre electrodos y la configuración de la entrada de gas, afecta directamente la uniformidad del plasma.

Un reactor bien diseñado asegura que el plasma se distribuya uniformemente sobre el sustrato, lo que da como resultado una película con un grosor y propiedades uniformes desde el centro hasta el borde.

Comprensión de las Compensaciones (Trade-offs)

Lograr una propiedad de película específica a menudo implica equilibrar factores que compiten entre sí. El verdadero control del proceso requiere comprender estas compensaciones.

Tasa de Deposición frente a Calidad de la Película

A menudo, las condiciones de deposición más rápidas no producen la película de mayor calidad. Aumentar el flujo de gas y la potencia de RF para maximizar el rendimiento puede provocar una menor densidad de la película, un mayor contenido de hidrógeno y peores propiedades eléctricas. Una deposición más lenta y controlada generalmente produce una película superior.

Gestión de la Tensión

Casi todas las películas depositadas tienen algún nivel de tensión intrínseca (ya sea compresiva o tensil), lo que puede hacer que las obleas se doblen o que las películas se agrieten. Si bien los parámetros como la frecuencia de RF y las proporciones de gas se pueden utilizar para ajustar la tensión hacia un estado neutro, estos ajustes casi con certeza afectarán a otras propiedades clave como el índice de refracción o la tasa de grabado.

Conformidad y Cobertura de Escalón

Cubrir topografías tridimensionales complejas es un desafío significativo. Si bien la PECVD se puede optimizar para una mejor conformidad, generalmente es menos conforme que procesos como la Deposición de Capa Atómica (ALD). Lograr una buena cobertura de escalón a menudo requiere presiones más bajas y temperaturas más altas para promover la difusión superficial, lo que puede entrar en conflicto con otros objetivos del proceso, como un alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Su aplicación específica determinará qué parámetros son más críticos de controlar.

- Si su enfoque principal son las propiedades ópticas (p. ej., recubrimientos antirreflectantes): Concéntrese en controlar con precisión las proporciones del flujo de gas para fijar la estequiometría y lograr el índice de refracción objetivo.

- Si su enfoque principal son las propiedades mecánicas (p. ej., máscaras duras o capas de pasivación): Concéntrese en ajustar la potencia y la frecuencia de RF para controlar la densidad de la película y gestionar la tensión intrínseca.

- Si su enfoque principal es el rendimiento del proceso: Aumente cuidadosamente las tasas de flujo de gas y la potencia de RF, mientras monitorea continuamente las propiedades clave de la película para asegurarse de que se mantengan dentro de su ventana de proceso aceptable.

- Si su enfoque principal es el rendimiento del dispositivo (p. ej., dieléctricos de puerta): Priorice la calidad de la película sobre la velocidad, utilizando una temperatura optimizada y una deposición más lenta para minimizar los defectos y garantizar excelentes características eléctricas.

Al comprender estas palancas fundamentales y sus interacciones, puede pasar de simplemente usar una receta a realmente diseñar un material para su función prevista.

Tabla Resumen:

| Parámetro | Impacto en las Propiedades de la Película |

|---|---|

| Composición del Gas | Determina la estequiometría, el índice de refracción, la tensión y la tasa de grabado |

| Potencia del Plasma | Influye en la tasa de deposición, la densidad de la película y la tensión |

| Temperatura del Sustrato | Afecta la densidad de la película, la uniformidad y la tensión |

| Presión de la Cámara | Controla el camino libre medio, la tasa de deposición y la formación de partículas |

| Geometría del Reactor | Asegura la distribución uniforme del plasma y el grosor de la película |

¡Desbloquee todo el potencial de la PECVD para su laboratorio! Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para propiedades de película adaptadas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares