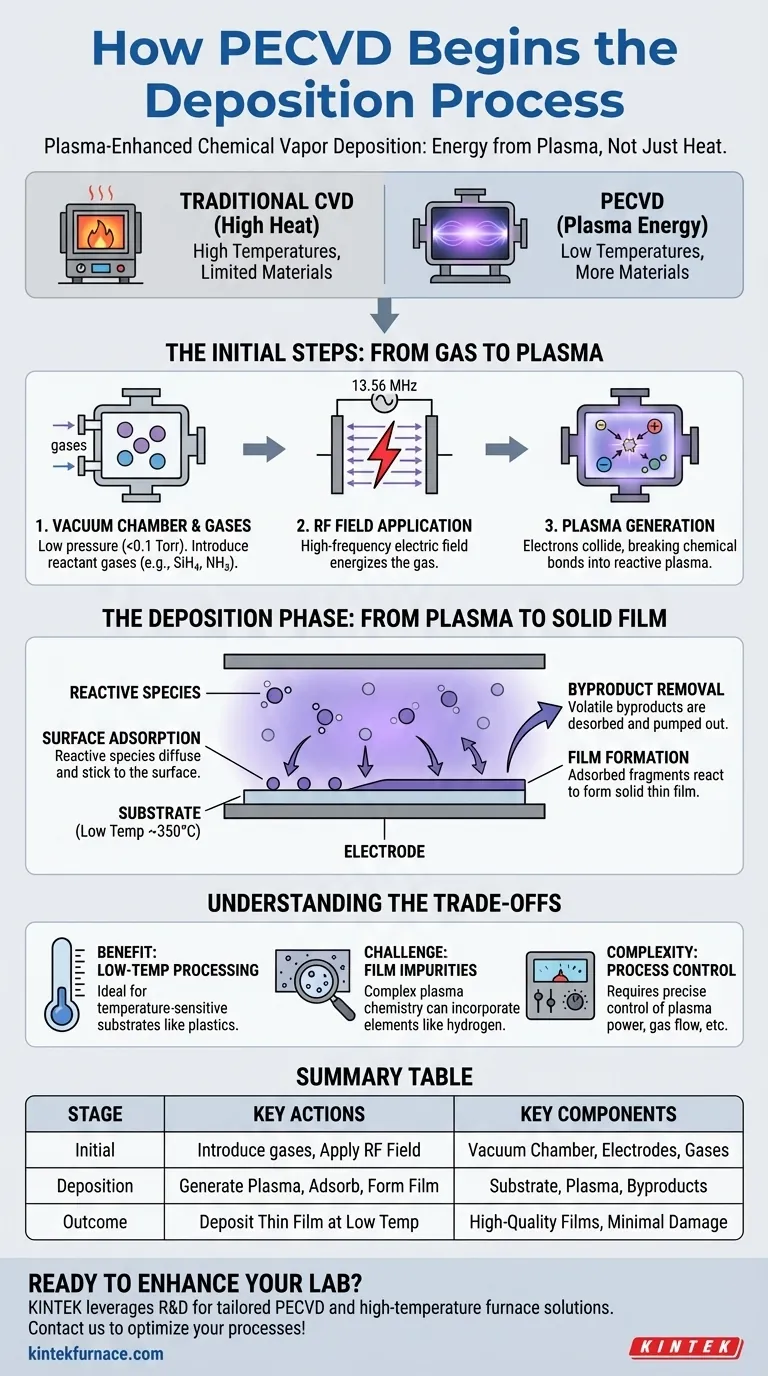

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) comienza en dos etapas distintas. Primero, los gases reactivos, que son los precursores de la película, se introducen en una cámara de vacío de baja presión. Inmediatamente después, se aplica un campo eléctrico de alta frecuencia entre dos electrodos dentro de la cámara, energizando el gas e iniciándolo en un plasma, que es la clave de todo el proceso.

La diferencia fundamental entre la PECVD y otros métodos es su uso de energía de un plasma, en lugar de calor elevado, para impulsar las reacciones químicas. Esto permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas, lo que posibilita recubrir materiales que se dañarían con procesos térmicos.

Los Pasos Iniciales: Del Gas al Plasma

Para entender la PECVD, primero debe comprender cómo se crea el entorno reactivo. El proceso no es impulsado únicamente por el calor, sino por el estado energético de la materia conocido como plasma.

Paso 1: Establecer el Entorno

El proceso comienza dentro de una cámara de vacío que se mantiene a una presión muy baja, típicamente por debajo de 0.1 Torr. A este entorno controlado se le introduce una mezcla precisa de gases reactivos. Estos gases, como la silano ($\text{SiH}_4$) y la amoniaco ($\text{NH}_3$) para depositar nitruro de silicio, sirven como bloques de construcción químicos para la película final.

Paso 2: Generar el Plasma

Una vez que los gases se han estabilizado, se aplica un potente campo eléctrico de alta frecuencia a través de un par de electrodos paralelos. Este suele ser un campo de RF (Radio Frecuencia), comúnmente a 13.56 MHz. Esta energía eléctrica no calienta el gas directamente en el sentido tradicional.

Paso 3: Crear Especies Reactivas

En cambio, el campo eléctrico acelera los electrones libres dentro de la cámara. Estos electrones altamente energéticos (100-300 eV) colisionan con las moléculas de gas precursoras neutras. Estas colisiones son lo suficientemente potentes como para romper los enlaces químicos de las moléculas, creando una mezcla volátil de iones, radicales y otros fragmentos excitados y reactivos. Este gas ionizado es el plasma, a menudo visible como una descarga luminiscente característica.

La Fase de Deposición: Del Plasma a la Película Sólida

Una vez establecido el plasma reactivo, el foco se desplaza a construir la película sobre el material objetivo, conocido como sustrato.

El Rol del Sustrato

El sustrato se coloca sobre uno de los electrodos, que a menudo se calienta. Sin embargo, esta temperatura es relativamente baja (alrededor de 350 °C), muy por debajo de lo que se requeriría para la Deposición Química de Vapor puramente térmica (CVD). Esta baja temperatura es la principal ventaja de la PECVD.

Reacciones Superficiales y Adsorción

Las especies altamente reactivas generadas en el plasma difunden y viajan hacia el sustrato. Al llegar al sustrato, se "adhieren" a la superficie en un proceso llamado adsorción química. Su alta reactividad significa que están preparadas para formar nuevos enlaces químicos.

Formación de Película y Eliminación de Subproductos

En la superficie, estos fragmentos adsorbidos reaccionan entre sí para formar una película delgada sólida y estable. A medida que se forma el material de película deseado, también se crean otros subproductos volátiles. Estos subproductos se desorben (liberan) de la superficie y son bombeados continuamente fuera de la cámara de vacío, dejando atrás solo la película depositada.

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. Comprender sus beneficios y desafíos inherentes es fundamental para su correcta aplicación.

El Beneficio: Procesamiento a Baja Temperatura

La ventaja más significativa de la PECVD es su capacidad para depositar películas en sustratos sensibles a la temperatura. Materiales como plásticos, electrónica orgánica o ciertos dispositivos semiconductores no pueden soportar el calor elevado de la CVD tradicional. La PECVD elude esta limitación utilizando energía de plasma.

El Desafío: Impurezas de la Película

Las reacciones químicas en un plasma son complejas y pueden llevar a la incorporación de elementos no deseados en la película. Por ejemplo, cuando se utilizan precursores que contienen hidrógeno como el silano, es común que el hidrógeno quede incrustado en la película final, lo que puede alterar sus propiedades eléctricas u ópticas.

La Complejidad: Control del Proceso

La PECVD introduce más variables de proceso que la CVD térmica. Además de la temperatura, la presión y el flujo de gas, también se debe controlar con precisión la potencia del plasma. Cada parámetro afecta la densidad y la química del plasma, lo que a su vez influye en la velocidad de deposición, la uniformidad de la película y las propiedades del material, haciendo que la optimización del proceso sea más intrincada.

Tomar la Decisión Correcta para su Objetivo

Su decisión de utilizar PECVD debe estar impulsada por los requisitos específicos de su sustrato y las propiedades de película deseadas.

- Si su enfoque principal es depositar una película sobre un material sensible a la temperatura: La PECVD es la opción definitiva y, a menudo, la única, ya que protege el sustrato del daño térmico.

- Si su enfoque principal es la pureza de película absolutamente más alta para un sustrato resistente al calor: Podría considerar la CVD tradicional de alta temperatura, que puede producir películas con menos impurezas incorporadas como el hidrógeno.

- Si su enfoque principal es equilibrar la velocidad de deposición con una calidad moderada: Optimizar la potencia del plasma y el flujo de gas de la PECVD ofrece un camino altamente efectivo para lograr un rápido crecimiento de la película a bajas temperaturas.

En última instancia, comprender que la PECVD separa la fuente de energía (plasma) del entorno térmico (sustrato) es la clave para aprovechar sus capacidades únicas para la ingeniería de materiales avanzados.

Tabla de Resumen:

| Etapa | Acciones Clave | Componentes Clave |

|---|---|---|

| Inicial | Introducir gases reactivos, aplicar campo eléctrico de RF | Cámara de vacío, electrodos, gases (ej. $\text{SiH}_4$, $\text{NH}_3$) |

| Deposición | Generar plasma, adsorber especies reactivas, formar película | Sustrato, plasma, subproductos |

| Resultado | Depositar película delgada a bajas temperaturas (ej. 350°C) | Películas de alta calidad, daño térmico mínimo |

¿Listo para mejorar las capacidades de su laboratorio con sistemas PECVD avanzados? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos, que incluye Sistemas PECVD, Hornos Muffle, de Tubo, Rotatorios, y Hornos de Vacío y Atmósfera, se complementa con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas para la deposición a baja temperatura y más. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura