En esencia, el equipo de Deposición Química de Vapor Asistida por Plasma (PECVD) funciona mediante el uso de un campo eléctrico para crear un plasma dentro de una cámara de vacío. Este plasma energiza los gases precursores, descomponiéndolos en componentes reactivos. Estos componentes luego se depositan sobre un sustrato, formando una película delgada sólida a temperaturas significativamente más bajas que las requeridas por los métodos de deposición convencionales.

El propósito fundamental de usar plasma en PECVD es reemplazar la alta energía térmica con energía eléctrica. Esto permite el crecimiento de películas delgadas de alta calidad a bajas temperaturas, posibilitando la deposición en sustratos que no pueden soportar calor intenso.

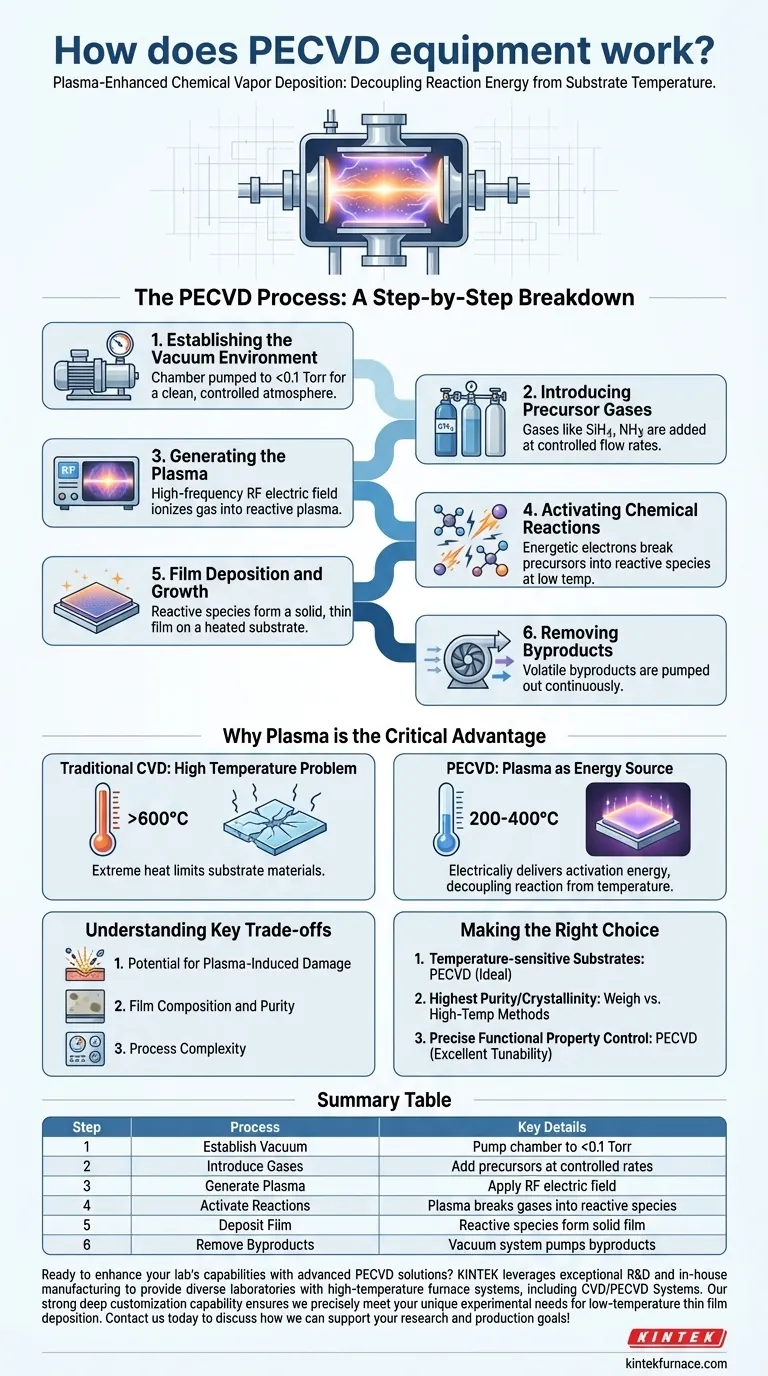

El Proceso PECVD: Un Desglose Paso a Paso

Para comprender cómo funciona el equipo de PECVD, es mejor verlo como una secuencia de eventos controlados que ocurren dentro de un entorno altamente diseñado.

Paso 1: Establecimiento del Entorno de Vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. Un sistema de bombeo reduce la presión a un nivel bajo (típicamente por debajo de 0.1 Torr), eliminando contaminantes y otorgando a los operadores un control preciso sobre la atmósfera.

Paso 2: Introducción de Gases Precursores

Se introducen gases precursores específicos, como silano ($\text{SiH}_4$) o amoníaco ($\text{NH}_3$), en la cámara a caudales controlados. Estos gases contienen los átomos necesarios para construir el material de película deseado.

Paso 3: Generación del Plasma

Se aplica un campo eléctrico de alta frecuencia (Radiofrecuencia o RF) entre dos electrodos dentro de la cámara. Este potente campo arranca electrones de las moléculas de gas, creando un gas ionizado brillante conocido como plasma.

Paso 4: Activación de Reacciones Químicas

Dentro del plasma, los electrones energéticos (con energías de 100-300 eV) colisionan con las moléculas de gas precursoras neutras. Estas colisiones transfieren energía, rompiendo las moléculas en especies altamente reactivas, incluyendo iones y radicales, sin calentar significativamente toda la cámara.

Paso 5: Deposición y Crecimiento de la Película

Estas especies reactivas recién formadas se difunden a través de la cámara y aterrizan en el sustrato, que a menudo se calienta suavemente a una temperatura específica y controlada. Luego, se adsorben químicamente en la superficie, reaccionan entre sí y construyen la capa de película delgada sólida capa por capa.

Paso 6: Eliminación de Subproductos

Las reacciones químicas en la superficie del sustrato a menudo crean subproductos volátiles. El sistema de vacío de la cámara bombea continuamente estos subproductos, asegurando un proceso de deposición limpio.

Por Qué el Plasma es la Ventaja Crítica

El aspecto "asistido por plasma" de PECVD no es solo un detalle; es la característica central que proporciona sus beneficios más significativos sobre otros métodos como la Deposición Química de Vapor (CVD) tradicional.

El Problema con la Alta Temperatura

El CVD tradicional se basa únicamente en altas temperaturas (a menudo $>600^\circ\text{C}$) para proporcionar la energía térmica necesaria para romper los enlaces químicos e iniciar las reacciones de formación de películas. Este calor extremo impide su uso en sustratos como plásticos, ciertos semiconductores u otros materiales que se derretirían o dañarían.

El Plasma como Fuente de Energía

PECVD resuelve este problema utilizando el plasma como fuente de energía principal. Suministra la energía de activación necesaria para las reacciones químicas eléctricamente, no térmicamente. Esto separa magistralmente la energía de reacción de la temperatura del sustrato, permitiendo la deposición a temperaturas mucho más bajas (típicamente $200$-$400^\circ\text{C}$).

Control Preciso de las Propiedades de la Película

Debido a que la energía del plasma se puede controlar independientemente de la temperatura, los operadores obtienen un inmenso control. Al ajustar parámetros como la potencia de RF, la presión del gas y los caudales de gas, pueden afinar propiedades críticas de la película, como el índice de refracción, la tensión del material, las características eléctricas y la densidad.

Comprensión de las Compensaciones Clave

Aunque es potente, el proceso PECVD implica concesiones inherentes que son fundamentales de entender para cualquier aplicación.

Potencial de Daño Inducido por Plasma

Los mismos iones de alta energía que permiten la deposición a baja temperatura también pueden bombardear la superficie del sustrato. Este bombardeo a veces puede causar daños físicos o eléctricos, una consideración crucial cuando se trabaja con dispositivos electrónicos delicados.

Composición y Pureza de la Película

Debido a que el proceso se ejecuta a temperaturas más bajas, las reacciones pueden no completarse tan limpiamente como en los métodos de alta temperatura. Esto puede llevar a la incorporación de elementos no deseados, como hidrógeno de los gases precursores, en la película final, lo que afecta potencialmente su pureza y rendimiento.

Complejidad del Proceso

La gestión de la física de un plasma añade una capa significativa de complejidad. La interacción entre la presión, la potencia, la química del gas y la geometría de la cámara requiere sistemas de control sofisticados y un profundo conocimiento del proceso para lograr resultados consistentes y de alta calidad.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un método de deposición depende completamente de los objetivos técnicos de su proyecto.

- Si su enfoque principal es depositar sobre sustratos sensibles a la temperatura: PECVD es la opción ideal porque desacopla la energía de reacción de la temperatura del sustrato, evitando daños térmicos.

- Si su enfoque principal es lograr la mayor pureza o cristalinidad de la película posible: Debe sopesar cuidadosamente PECVD frente a métodos de temperatura más alta, ya que los procesos de plasma pueden introducir impurezas o una estructura de película más amorfa.

- Si su enfoque principal es el control preciso sobre propiedades funcionales de la película como la tensión o el índice de refracción: PECVD ofrece una excelente capacidad de ajuste al permitirle ajustar los parámetros del plasma independientemente de la temperatura del sustrato.

En última instancia, comprender PECVD se trata de reconocer su poder para utilizar la energía eléctrica para superar las limitaciones térmicas de la deposición tradicional de materiales.

Tabla Resumen:

| Paso | Proceso | Detalles Clave |

|---|---|---|

| 1 | Establecer Vacío | Bombear la cámara a <0.1 Torr para un entorno limpio y controlado |

| 2 | Introducir Gases | Añadir precursores como $\text{SiH}_4$ o $\text{NH}_3$ a caudales controlados |

| 3 | Generar Plasma | Aplicar campo eléctrico de RF para crear plasma de gas ionizado |

| 4 | Activar Reacciones | El plasma descompone los gases en especies reactivas a baja temperatura |

| 5 | Depositar Película | Las especies reactivas forman una película delgada sólida sobre el sustrato |

| 6 | Eliminar Subproductos | El sistema de vacío bombea los subproductos volátiles |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios sistemas de horno de alta temperatura, incluidos Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para la deposición de películas delgadas a baja temperatura. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares