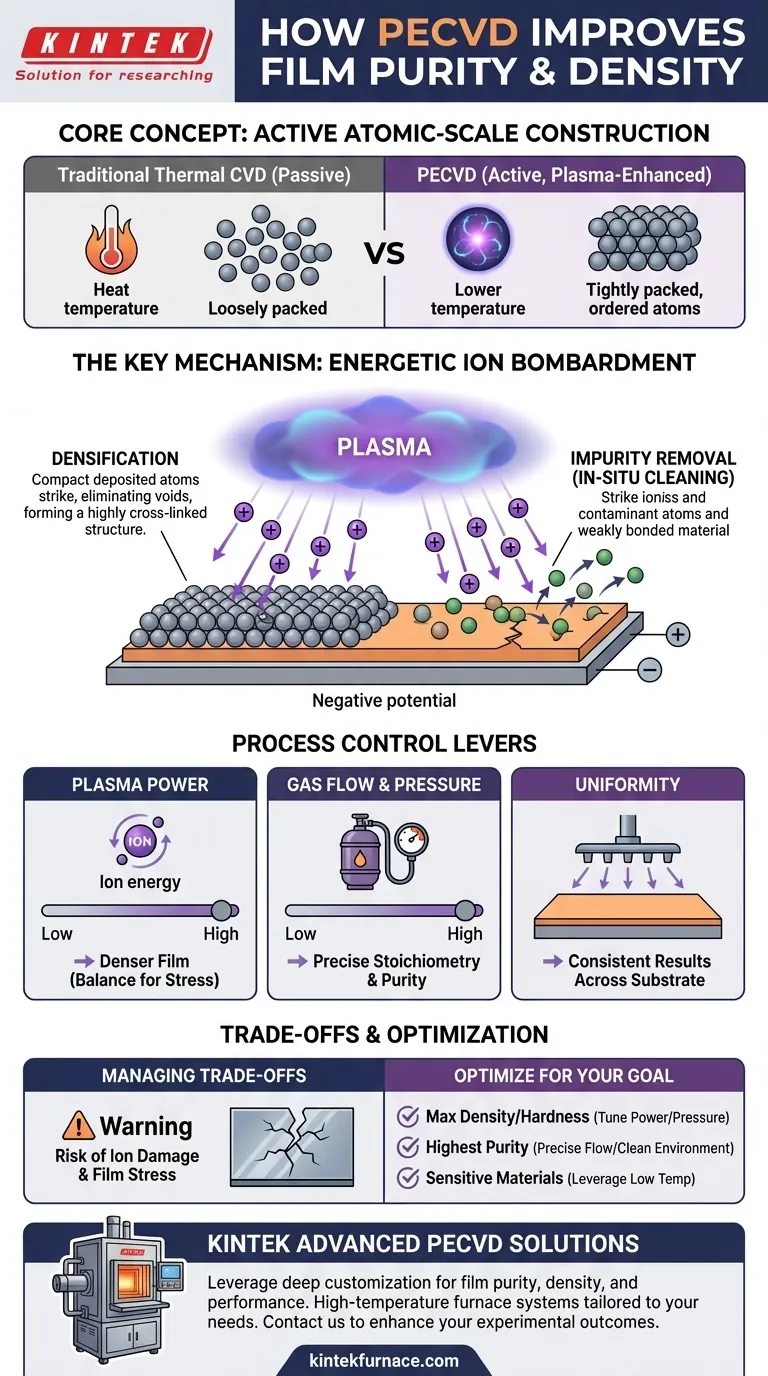

En esencia, la deposición química de vapor asistida por plasma (PECVD) mejora la pureza y la densidad de la película al utilizar un plasma energizado para cambiar fundamentalmente el entorno de deposición. A diferencia de los métodos puramente térmicos, el PECVD crea un flujo de iones energéticos que bombardean activamente la película en crecimiento, compactando físicamente el material y pulverizando átomos y contaminantes débilmente unidos. Esta doble acción de densificación y limpieza in situ es la razón principal de la calidad superior de las películas de PECVD a temperaturas más bajas.

La clave es que el PECVD no es un proceso de deposición pasivo. Es un proceso de construcción activo a escala atómica donde un plasma proporciona la energía para construir películas más densas y puras sin depender de las altas temperaturas que pueden dañar los sustratos sensibles.

El papel del plasma: más que solo calor

La característica definitoria del PECVD es el uso de un plasma, un gas ionizado que contiene una mezcla de iones, electrones y especies radicales neutras. Este entorno de plasma es responsable de las características únicas de las películas depositadas.

Creación de precursores reactivos a bajas temperaturas

En la deposición química de vapor (CVD) tradicional, se requieren altas temperaturas para descomponer los gases precursores en las especies reactivas necesarias para el crecimiento de la película.

El plasma en el PECVD logra esto con energía eléctrica en lugar de energía térmica. Disocia eficientemente los gases precursores a temperaturas mucho más bajas, creando una alta concentración de especies químicas reactivas.

El mecanismo clave: bombardeo iónico energético

El plasma crea un flujo continuo de iones cargados positivamente que son acelerados hacia el sustrato, que generalmente se mantiene a un potencial negativo.

Estos iones golpean la superficie de la película en crecimiento con una energía cinética significativa. Este bombardeo físico actúa como un martillo microscópico, compactando los átomos depositados y eliminando los huecos, lo que aumenta drásticamente la densidad de la película. Por esta razón, las películas de PECVD a menudo se describen como altamente reticuladas.

Acción de pulverización para la eliminación de impurezas

El mismo bombardeo iónico que aumenta la densidad también sirve como mecanismo de limpieza. Cuando un ion energético golpea la superficie, puede transferir suficiente energía para desprender, o pulverizar, átomos débilmente unidos.

Este proceso elimina preferentemente los contaminantes y el material de la película unido incorrectamente de la superficie a medida que crece. Esta acción de limpieza continua e in situ es un contribuyente principal a una mayor pureza de la película.

Cómo el control del proceso se traduce en calidad

Las ventajas del PECVD se logran mediante el control preciso de varios parámetros clave del proceso. Cada parámetro proporciona una palanca para ajustar el entorno del plasma y, por lo tanto, las propiedades finales de la película.

Ajuste de la potencia del plasma para el control de energía

La potencia del plasma influye directamente en la densidad y la energía de los iones que golpean la película.

El aumento de la potencia generalmente conduce a un bombardeo iónico más energético, lo que resulta en una película más densa. Sin embargo, esto debe equilibrarse cuidadosamente, ya que una potencia excesiva puede inducir estrés o daño.

Gestión del flujo de gas y la presión de la cámara

Las tasas de flujo de gas determinan la composición química del plasma y la disponibilidad de especies precursoras para la deposición. La presión de la cámara afecta la trayectoria libre media de las partículas y la energía de los iones.

Controlar estos parámetros es fundamental para lograr la estequiometría correcta de la película y minimizar la incorporación de elementos no deseados, asegurando así la pureza.

La importancia de la uniformidad

Los sistemas PECVD modernos están diseñados para una distribución uniforme de gas y perfiles de temperatura estables en todo el sustrato.

Esta uniformidad asegura que cada parte del sustrato experimente las mismas condiciones de plasma, lo que resulta en una película con densidad, pureza y espesor consistentes de borde a borde.

Comprendiendo las compensaciones

Aunque potentes, los mecanismos del PECVD no están exentos de complejidades y posibles inconvenientes. El verdadero dominio del proceso implica gestionar estas compensaciones.

El riesgo de daños inducidos por iones

El mismo bombardeo iónico que densifica la película también puede causar daños si no se controla adecuadamente. Los iones excesivamente energéticos pueden crear defectos dentro de la estructura de la película o incluso dañar el sustrato subyacente, lo cual es una preocupación importante en aplicaciones de semiconductores sensibles.

Estrés de la película como subproducto

El constante "martilleo" del bombardeo iónico puede inducir una tensión de compresión significativa en la película. Aunque a veces es deseable, esta tensión interna puede causar agrietamiento de la película, delaminación o deformación del sustrato si no se gestiona.

Interdependencia de parámetros

Los parámetros del proceso en PECVD son altamente interdependientes. Ajustar la potencia del plasma para aumentar la densidad también afectará la velocidad de deposición y potencialmente la composición química de la película. Lograr el resultado deseado requiere una comprensión holística de cómo interactúan estas variables.

Elegir la opción correcta para su aplicación

Aplicar el PECVD con éxito significa alinear sus capacidades con su objetivo principal. El proceso ofrece un amplio rango de ajuste para optimizar diferentes propiedades de la película.

- Si su enfoque principal es la máxima densidad y dureza: Priorice la optimización de la potencia y presión del plasma para lograr un bombardeo iónico controlado y energético sin inducir un estrés excesivo.

- Si su enfoque principal es la máxima pureza y estequiometría: Concéntrese en un control preciso del flujo de gas y en mantener un entorno de cámara limpio, utilizando energía iónica moderada para ayudar con la limpieza de la superficie.

- Si su enfoque principal es la deposición en materiales sensibles: Aproveche la principal ventaja del PECVD de bajas temperaturas de sustrato, lo que es posible gracias a la energía del plasma, para depositar películas de alta calidad sin dañar el sustrato.

En última instancia, el PECVD le permite diseñar las propiedades de una película delgada a nivel atómico mediante la aplicación controlada de energía de plasma.

Tabla resumen:

| Aspecto clave | Impacto en la pureza y densidad de la película |

|---|---|

| Bombardeo iónico energético | Compacta los átomos y elimina los huecos, aumentando la densidad; pulveriza los contaminantes, mejorando la pureza |

| Control de la potencia del plasma | Ajusta la energía de los iones para películas más densas; debe equilibrarse para evitar el estrés o el daño |

| Gestión del flujo de gas y la presión | Asegura la estequiometría y minimiza las impurezas para una mayor pureza |

| Uniformidad en los sistemas | Proporciona condiciones de plasma consistentes para una densidad y pureza uniformes en todos los sustratos |

| Operación a baja temperatura | Permite la deposición de alta calidad en materiales sensibles sin daño térmico |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza una optimización precisa para la pureza, densidad y rendimiento de la película. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar los resultados de sus experimentos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura