En resumen, la Deposición Química de Vapor (CVD) es un proceso fundamentalmente más complejo que la Deposición Física de Vapor (PVD). Esta diferencia surge porque PVD es un proceso físico de transferencia de material, similar a pintar con aerosol con átomos, mientras que CVD es un proceso químico que crea un nuevo material en una superficie mediante reacciones controladas. Las variables añadidas de precursores químicos, flujo de gas y subproductos de la reacción hacen que CVD sea inherentemente más intrincado de gestionar.

La distinción principal no se trata de que un proceso sea universalmente "mejor", sino de adaptar el nivel de complejidad adecuado a la tarea. La simplicidad relativa de PVD ofrece una pureza y un control excepcionales para geometrías más sencillas, mientras que la complejidad de CVD es una contrapartida necesaria para lograr recubrimientos uniformes en superficies intrincadas y tridimensionales.

La Diferencia Fundamental: Física vs. Química

La raíz de la diferencia de complejidad radica en cómo el material de recubrimiento llega y se forma sobre el sustrato.

PVD: Un Proceso de Transferencia Física

La Deposición Física de Vapor es un proceso mecánico de línea de visión. Un material fuente sólido se vaporiza (mediante métodos como la pulverización catódica o la evaporación) dentro de una cámara de alto vacío. Estos átomos vaporizados viajan en línea recta y se condensan sobre el sustrato, acumulando la capa fina capa por capa.

El proceso se rige por un conjunto relativamente pequeño de parámetros físicos: tasa de vaporización, temperatura del sustrato y tiempo de deposición. Es una transferencia directa del material fuente.

CVD: Un Proceso de Reacción Química

La Deposición Química de Vapor es un proceso más indirecto. Introduce uno o más gases químicos volátiles, conocidos como precursores, en una cámara de reacción.

Estos gases se descomponen y reaccionan sobre o cerca de un sustrato calentado, formando un nuevo material sólido que se deposita como película. Esto requiere un control preciso de las concentraciones de gas, las tasas de flujo, la presión de la cámara y los gradientes de temperatura para impulsar la reacción química deseada y evitar subproductos no deseados.

Un Desglose de la Complejidad del Proceso

La diferencia en el mecanismo conduce a variaciones significativas en la complejidad práctica del equipo, el control y la seguridad.

Parámetros de Control

El control del proceso PVD es comparativamente sencillo. Al gestionar la potencia de la fuente y el tiempo de deposición, se puede controlar de manera fiable el espesor y la composición de la película.

CVD requiere un equilibrio delicado de múltiples variables interdependientes. Cambiar la mezcla de gases, la presión o la temperatura puede alterar drásticamente la composición química, la tasa de crecimiento y las propiedades estructurales de la película, lo que convierte la optimización del proceso en una tarea mucho más compleja.

Equipo y Entorno

Los sistemas PVD son principalmente cámaras de alto vacío diseñadas para garantizar un camino limpio para los átomos vaporizados. El principal desafío es lograr y mantener el vacío.

Los reactores CVD son sistemas de procesamiento químico más complejos. Deben manejar gases precursores potencialmente peligrosos, corrosivos o pirofóricos, operar a temperaturas muy altas y gestionar el escape de los subproductos de la reacción, lo que añade una sobrecarga significativa de seguridad y ingeniería.

El Factor Temperatura

El CVD térmico tradicional a menudo requiere temperaturas extremadamente altas, desde varios cientos hasta más de mil grados Celsius, para proporcionar la energía necesaria para romper los enlaces químicos e iniciar la reacción.

Este requisito de calor elevado limita los tipos de sustratos que se pueden utilizar. Las variantes como el CVD Asistido por Plasma (PECVD) reducen esta temperatura utilizando un plasma para excitar los gases precursores, pero esto añade otra capa de complejidad: la gestión del plasma en sí.

Comprender las Compensaciones

La complejidad de cada proceso se correlaciona directamente con sus fortalezas y debilidades principales. Esto no es un defecto, sino una compensación inherente entre la que debe elegir.

PVD: Simplicidad, Pureza y Adhesión

Dado que PVD es una transferencia física en un vacío limpio, sobresale en la producción de películas excepcionalmente puras con alta densidad y fuerte adhesión.

Sin embargo, su naturaleza de línea de visión es su principal limitación. Tiene dificultades para recubrir uniformemente el interior de canales, socavados o formas 3D complejas, un fenómeno conocido como mala cobertura de escalón o conformidad.

CVD: Conformidad a Costa de la Complejidad

La naturaleza en fase gaseosa de CVD es su mayor ventaja. Los gases precursores pueden fluir y reaccionar en todas las superficies expuestas de una pieza compleja, dando como resultado un recubrimiento altamente conforme que es uniforme incluso en geometrías intrincadas.

La contrapartida es el potencial de impurezas. Las reacciones incompletas o la incorporación de subproductos de los gases precursores pueden comprometer a veces la pureza de la película final.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método correcto requiere alinear su objetivo principal con las capacidades inherentes del proceso.

- Si su enfoque principal son las películas de alta pureza en superficies relativamente planas: PVD es el camino más directo y controlable debido a su mecanismo físico más simple.

- Si su enfoque principal es recubrir uniformemente geometrías 3D complejas: CVD es la opción necesaria, ya que su naturaleza química basada en gases proporciona la conformidad superior requerida para la tarea.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: Un proceso PVD especializado a baja temperatura o una variante más compleja como PECVD son sus opciones principales.

En última instancia, comprender la fuente de la complejidad de cada proceso le permite seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Aspecto | PVD | CVD |

|---|---|---|

| Tipo de Proceso | Transferencia física (p. ej., pulverización catódica) | Reacción química con gases |

| Parámetros de Control Clave | Tasa de vaporización, temperatura del sustrato, tiempo de deposición | Concentraciones de gas, tasas de flujo, presión de la cámara, gradientes de temperatura |

| Complejidad del Equipo | Cámaras de alto vacío para caminos limpios | Reactores complejos que manejan gases y subproductos peligrosos |

| Requisitos de Temperatura | Menor, adecuada para varios sustratos | Alta (CVD térmico) o menor con plasma (PECVD) |

| Conformidad del Recubrimiento | Pobre en formas 3D complejas | Excelente, uniforme en geometrías intrincadas |

| Pureza de la Película | Alta, con fuerte adhesión | Posibles impurezas por reacciones |

¿Tiene dificultades para elegir entre PVD y CVD para las necesidades de recubrimiento de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite recubrimientos uniformes en piezas complejas o películas de alta pureza. Contáctenos hoy para optimizar su proceso y lograr resultados superiores.

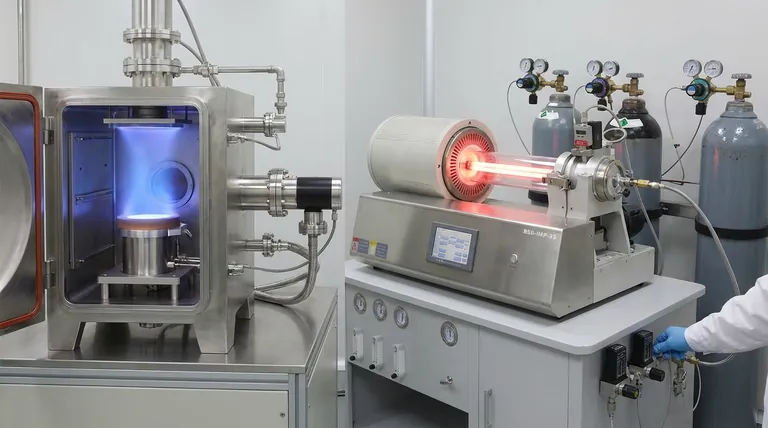

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas