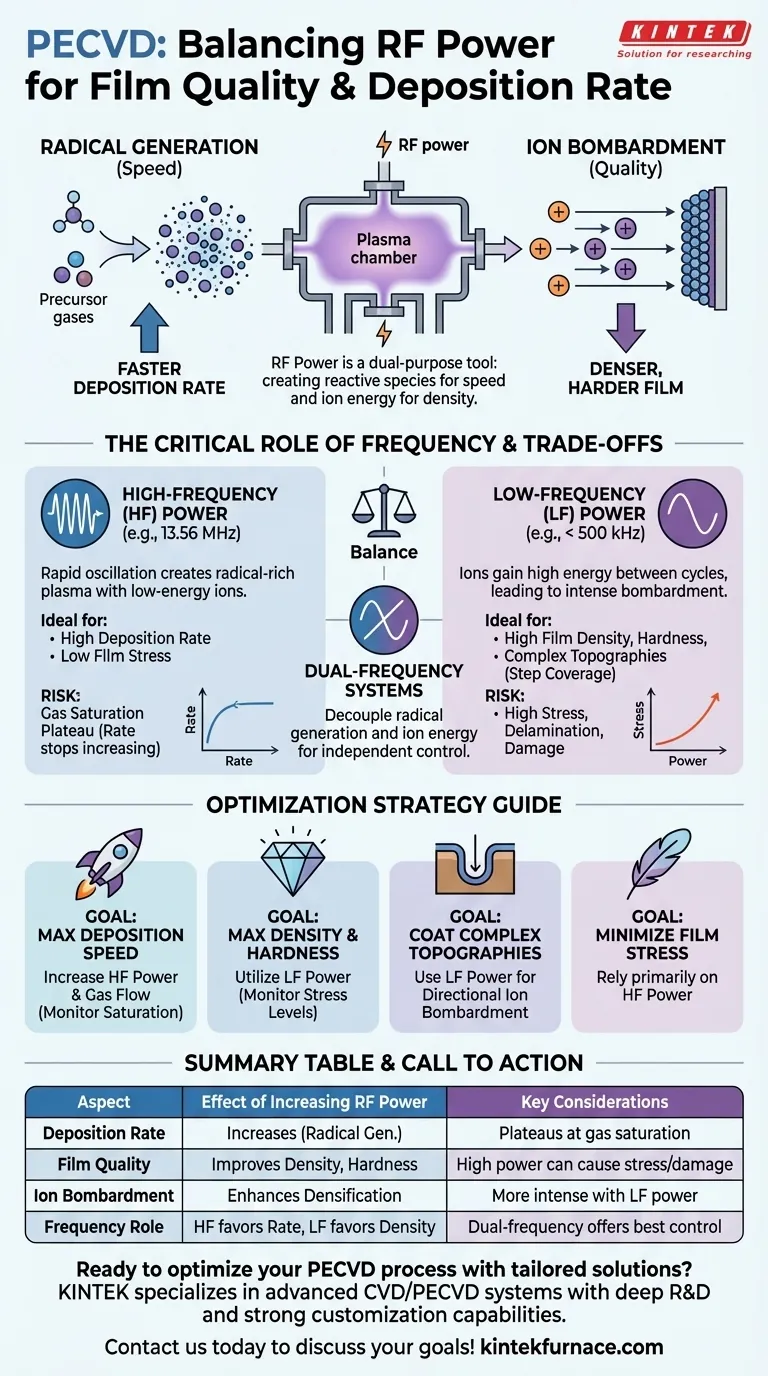

En la Deposición Química de Vapor Asistida por Plasma (PECVD), aumentar la potencia de RF es un método principal para controlar su proceso, lo que influye directamente tanto en la tasa de deposición de la película como en su calidad final. Una mayor potencia aumenta la energía del plasma, lo que acelera simultáneamente la tasa de crecimiento de la película y aumenta la energía del bombardeo iónico, lo que conduce a una estructura de película más densa y robusta. Sin embargo, esta relación no es lineal e implica compensaciones críticas.

El desafío central es que la potencia de RF no es un control de un solo propósito. Controla dos efectos físicos distintos: la creación de especies reactivas que impulsan la velocidad de deposición y la energía iónica que dicta la densidad y la tensión de la película. Dominar su proceso PECVD requiere equilibrar estos dos efectos para lograr su objetivo específico.

El doble papel de la potencia de RF en el plasma

La potencia de RF es el motor del proceso PECVD. Comprender cómo energiza el plasma es clave para manipular el resultado. Realiza dos funciones críticas a la vez.

Impulsar la tasa de deposición a través de la generación de radicales

El propósito principal del plasma es descomponer los gases precursores estables en especies químicas altamente reactivas conocidas como radicales libres.

Estos radicales son los bloques de construcción esenciales para la película. Aumentar la potencia de RF inyecta más energía en el plasma, lo que conduce a colisiones más frecuentes y energéticas. Esto aumenta la concentración de radicales libres, lo que a su vez aumenta la velocidad a la que llegan y se unen al sustrato, acelerando el crecimiento de la película.

Mejorar la calidad de la película a través del bombardeo iónico

Además de los radicales neutros, el plasma también crea iones positivos. El campo eléctrico generado por la potencia de RF acelera estos iones hacia el sustrato, que normalmente se mantiene a un potencial diferente.

Este proceso, conocido como bombardeo iónico, actúa como un martillo microscópico, compactando los átomos de la película en crecimiento. Esta densificación física mejora propiedades clave del material como la dureza, el índice de refracción y la resistencia química. Una mayor potencia de RF generalmente conduce a una mayor energía iónica y a una película más densa y de mayor calidad.

Alcanzando el punto de rendimientos decrecientes

Simplemente aumentar la potencia indefinidamente no es una estrategia viable. Rápidamente encontrará límites físicos y efectos secundarios perjudiciales que pueden comprometer sus resultados.

La meseta de la tasa de deposición

El aumento en la tasa de deposición con la potencia no es infinito. A cierto nivel de potencia, habrá disociado casi todas las moléculas de gas precursor disponibles en radicales.

Una vez que el gas de reacción está completamente ionizado y los radicales están saturados, agregar más potencia no creará más bloques de construcción. En ese momento, la tasa de deposición alcanzará una meseta. El proceso se vuelve "limitado por el transporte de masa", lo que significa que la tasa ahora está restringida por la tasa de flujo del gas precursor hacia la cámara, no por la potencia.

El umbral de tensión y daño

Si bien el bombardeo iónico es beneficioso para la densificación, el exceso de energía puede ser destructivo. Los niveles de potencia muy altos conducen a un bombardeo intenso que puede inducir una alta tensión de compresión en la película, lo que podría causar delaminación o agrietamiento.

En casos extremos, la energía iónica puede ser lo suficientemente alta como para erosionar físicamente átomos de la película en crecimiento, dañando su estructura e incluso ralentizando la tasa de deposición neta.

Comprender las compensaciones: el impacto crítico de la frecuencia

El matiz más importante en el control de la potencia de RF es comprender el papel de la frecuencia. El comportamiento del plasma cambia drásticamente dependiendo de la frecuencia utilizada, ya que dicta qué tan efectivamente los iones pueden responder al campo eléctrico.

Potencia de alta frecuencia (HF) (p. ej., 13,56 MHz)

A altas frecuencias, el campo eléctrico oscila demasiado rápido para que los iones pesados se aceleren completamente entre ciclos. El resultado es un plasma rico en radicales libres pero con un bombardeo iónico de energía relativamente baja.

Por lo tanto, la potencia de HF es ideal para procesos donde el objetivo principal es una alta tasa de deposición con una mínima tensión de película inducida.

Potencia de baja frecuencia (LF) (p. ej., < 500 kHz)

A frecuencias más bajas, los iones tienen tiempo suficiente durante cada ciclo para acelerar a energías muy altas antes de golpear el sustrato. Esto conduce a un bombardeo iónico intenso y de alta energía.

La potencia de LF es superior para crear películas excepcionalmente densas y duras. También es fundamental para recubrir topografías complejas, ya que los iones altamente direccionales mejoran la "cobertura de escalones" en zanjas y características profundas. La compensación es a menudo una tasa de deposición más baja y una tensión de película significativamente mayor.

El poder de los sistemas de doble frecuencia

Muchos sistemas PECVD avanzados utilizan una mezcla de potencia HF y LF. Este enfoque desacopla la generación de radicales de la energía iónica, ofreciendo control independiente. La potencia HF mantiene una alta densidad de radicales para una rápida tasa de deposición, mientras que la potencia LF se utiliza para ajustar con precisión la energía del bombardeo iónico para lograr la densidad y tensión de película deseadas.

Tomar la decisión correcta para su proceso

Optimizar su receta PECVD requiere alinear su estrategia de potencia de RF con su objetivo principal.

- Si su enfoque principal es maximizar la velocidad de deposición: Aumente la potencia de HF y el flujo de gas precursor, pero controle la meseta de saturación donde los aumentos de potencia adicionales no ofrecen ningún beneficio.

- Si su enfoque principal es lograr la mayor densidad y dureza de la película: Utilice potencia de frecuencia más baja (LF) para aumentar la energía del bombardeo iónico, pero tenga cuidado de no inducir una tensión excesiva en la película.

- Si su enfoque principal es recubrir topografías complejas (como zanjas): La potencia de baja frecuencia (LF) es superior, ya que el bombardeo iónico direccional mejora la cobertura de escalones.

- Si su enfoque principal es minimizar la tensión de la película: Confíe principalmente en la potencia de alta frecuencia (HF), que genera eficientemente radicales sin energía iónica excesiva.

Al tratar la potencia de RF y la frecuencia como herramientas precisas para ajustar la generación de radicales y la energía iónica, puede pasar de recetas simples a una ingeniería de materiales predecible.

Tabla de resumen:

| Aspecto | Efecto de aumentar la potencia de RF | Consideraciones clave |

|---|---|---|

| Tasa de deposición | Aumenta debido a una mayor concentración de radicales | Alcanza una meseta cuando el gas precursor está saturado |

| Calidad de la película | Mejora la densidad, la dureza y la resistencia química | Una potencia alta puede causar tensión, delaminación o daño |

| Bombardeo iónico | Mejora la densificación de la película | Más intenso con potencia de baja frecuencia; puede ser destructivo en los extremos |

| Función de la frecuencia | La alta frecuencia favorece la tasa de deposición; la baja frecuencia favorece la densidad de la película | Los sistemas de doble frecuencia ofrecen control independiente para la optimización |

¿Listo para optimizar su proceso PECVD con soluciones personalizadas? KINTEK se especializa en sistemas avanzados de CVD/PECVD, aprovechando nuestra profunda I+D y fabricación interna para ofrecer soluciones de horno de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos, y más. Nuestras sólidas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, mejorando la calidad de la película y la eficiencia de la deposición. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones