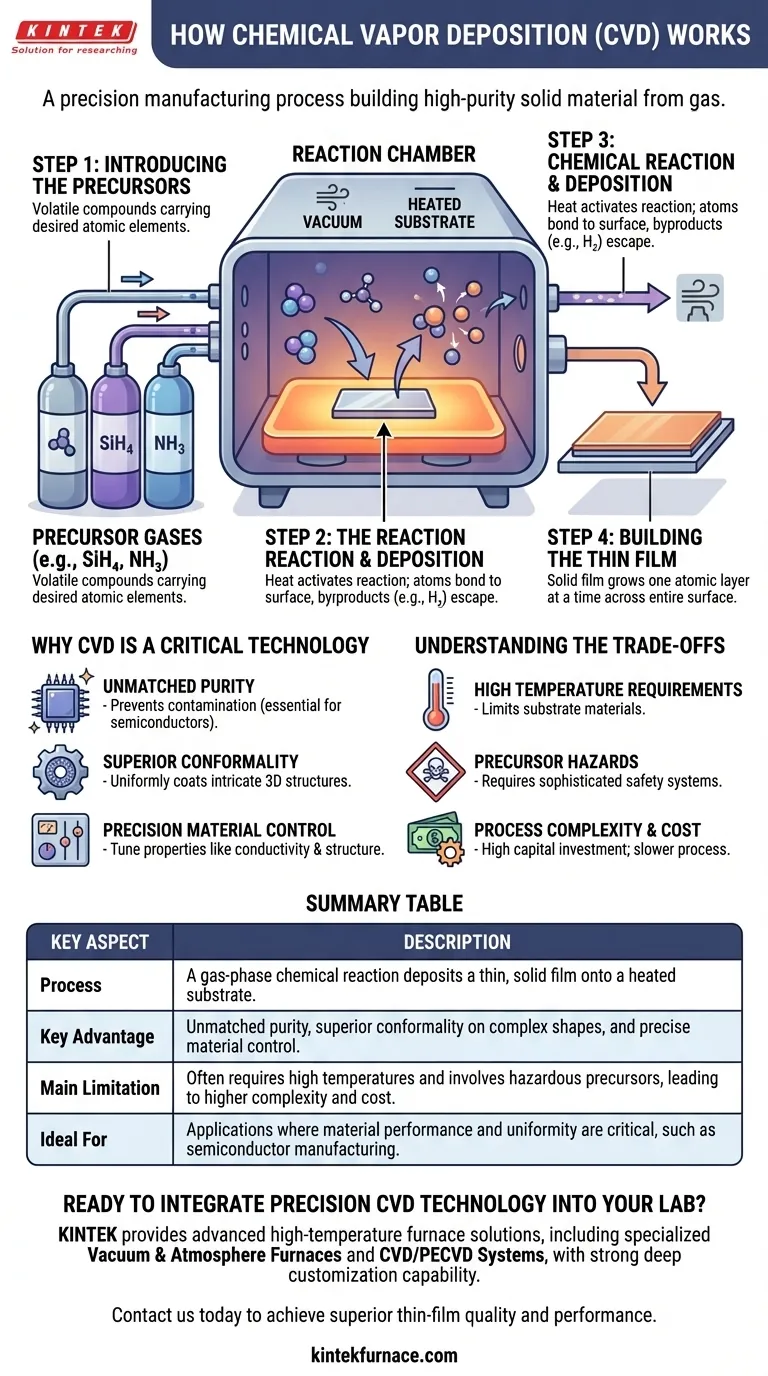

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación que construye un material sólido de alta pureza a partir de un gas. Funciona introduciendo compuestos químicos gaseosos específicos, conocidos como precursores, en una cámara de reacción que contiene un objeto calentado, o sustrato. El calor energiza una reacción química, lo que hace que los precursores se descompongan y depositen una película delgada y sólida sobre la superficie del sustrato, haciendo crecer eficazmente el material átomo por átomo.

La deposición química de vapor no es meramente una técnica de recubrimiento; es un proceso de ingeniería de precisión. Su poder reside en el uso de reacciones químicas controladas en fase gaseosa para construir materiales sólidos con una pureza y uniformidad excepcionales, razón por la cual es una tecnología fundamental para la industria de los semiconductores.

Los principios fundamentales de la CVD

Para comprender verdaderamente la CVD, debemos verla como una secuencia de eventos físicos y químicos controlados. Cada paso es crítico para lograr el material final de alto rendimiento.

Paso 1: Introducción de los precursores

El proceso comienza con gases precursores. Estos son compuestos volátiles cuidadosamente elegidos que contienen los elementos atómicos de la película que se desea crear.

Por ejemplo, para depositar una película de silicio puro, un precursor común es el gas silano (SiH₄). Para crear nitruro de silicio, un aislante duradero, se pueden usar tanto silano como amoníaco (NH₃).

Paso 2: El entorno de reacción

Estos precursores se introducen en una cámara de reacción, que suele ser un horno que funciona al vacío. El objeto a recubrir, llamado sustrato (por ejemplo, una oblea de silicio), se coloca dentro de esta cámara.

El vacío es crítico. Elimina el aire no deseado y los contaminantes que podrían comprometer la pureza de la película final. Luego, el sustrato se calienta a una temperatura precisa, a menudo cientos o incluso más de mil grados Celsius.

Paso 3: Reacción química y deposición

El calor aplicado al sustrato proporciona la energía de activación necesaria para que las reacciones químicas ocurran directamente en su superficie. Los gases precursores se descomponen y los átomos deseados se unen a la superficie caliente.

Continuando con nuestro ejemplo, el calor descompone las moléculas de silano (SiH₄). Los átomos de silicio (Si) se depositan sobre el sustrato, mientras que el gas subproducto de hidrógeno (H₂) se bombea fuera de la cámara.

Paso 4: Construcción de la película delgada

Esta deposición ocurre en toda la superficie del sustrato, construyendo una película sólida capa atómica por capa atómica. Este método da como resultado una película de espesor excepcionalmente uniforme y puede recubrir perfectamente incluso superficies complejas y no planas.

Por qué la CVD es una tecnología crítica

La naturaleza meticulosa del proceso CVD le otorga varias ventajas clave que lo hacen indispensable en campos de alta tecnología, particularmente para la fabricación de microelectrónica.

Pureza inigualable

Al usar gases precursores de alta pureza y un ambiente de vacío, la CVD previene la contaminación. Esto es absolutamente esencial para los semiconductores, donde incluso unos pocos átomos perdidos pueden arruinar un microchip.

Conformidad superior

Debido a que la deposición ocurre a partir de una fase gaseosa, la película puede recubrir uniformemente estructuras tridimensionales intrincadas. Esto se conoce como conformidad, y es una ventaja significativa sobre los métodos de línea de visión como la pulverización catódica.

Control de materiales de precisión

Al controlar cuidadosamente las variables del proceso, como la temperatura, la presión y la mezcla de gases precursores, los ingenieros pueden ajustar con precisión las propiedades de la película depositada. Esto incluye su estructura cristalina, conductividad eléctrica y niveles de tensión.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Para usar la CVD de manera efectiva, debe comprender sus limitaciones.

Requisitos de alta temperatura

Muchos procesos CVD requieren temperaturas muy altas. Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que el calor podría dañarlos o derretirlos.

Peligros de los precursores

Los productos químicos precursores utilizados en la CVD suelen ser altamente tóxicos, inflamables o corrosivos. Esto requiere sistemas de seguridad sofisticados y costosos para la manipulación y el tratamiento de los gases de escape.

Complejidad y costo del proceso

El equipo de CVD es complejo y representa una inversión de capital significativa. El proceso en sí puede ser más lento y más costoso por pieza que los métodos de recubrimiento más simples, lo que lo hace inadecuado para aplicaciones de bajo valor y alto volumen.

Tomar la decisión correcta para su aplicación

La selección de un método de deposición depende completamente de su objetivo final y sus limitaciones.

- Si su enfoque principal es el rendimiento y la pureza: La CVD es el estándar de oro para aplicaciones como semiconductores, óptica avanzada y recubrimientos resistentes al desgaste donde la calidad del material no es negociable.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: La excelente conformidad de la CVD la hace superior a muchos otros métodos para cubrir topografías intrincadas.

- Si su enfoque principal es el bajo costo para piezas no críticas: Los métodos más simples y económicos como la pintura, la galvanoplastia o incluso la deposición física de vapor (PVD) suelen ser opciones más económicas.

En última instancia, la fuerza única de la CVD es su capacidad para transformar gases simples en materiales sólidos de alto rendimiento con precisión a nivel atómico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Una reacción química en fase gaseosa deposita una película delgada y sólida sobre un sustrato calentado. |

| Ventaja clave | Pureza inigualable, conformidad superior en formas complejas y control preciso del material. |

| Limitación principal | A menudo requiere altas temperaturas e involucra precursores peligrosos, lo que lleva a una mayor complejidad y costo. |

| Ideal para | Aplicaciones donde el rendimiento y la uniformidad del material son críticos, como la fabricación de semiconductores. |

¿Listo para integrar la tecnología CVD de precisión en su laboratorio?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera especializados y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para la deposición de materiales.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a lograr una calidad y un rendimiento superiores de películas delgadas. Construyamos la solución perfecta para sus necesidades de investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados