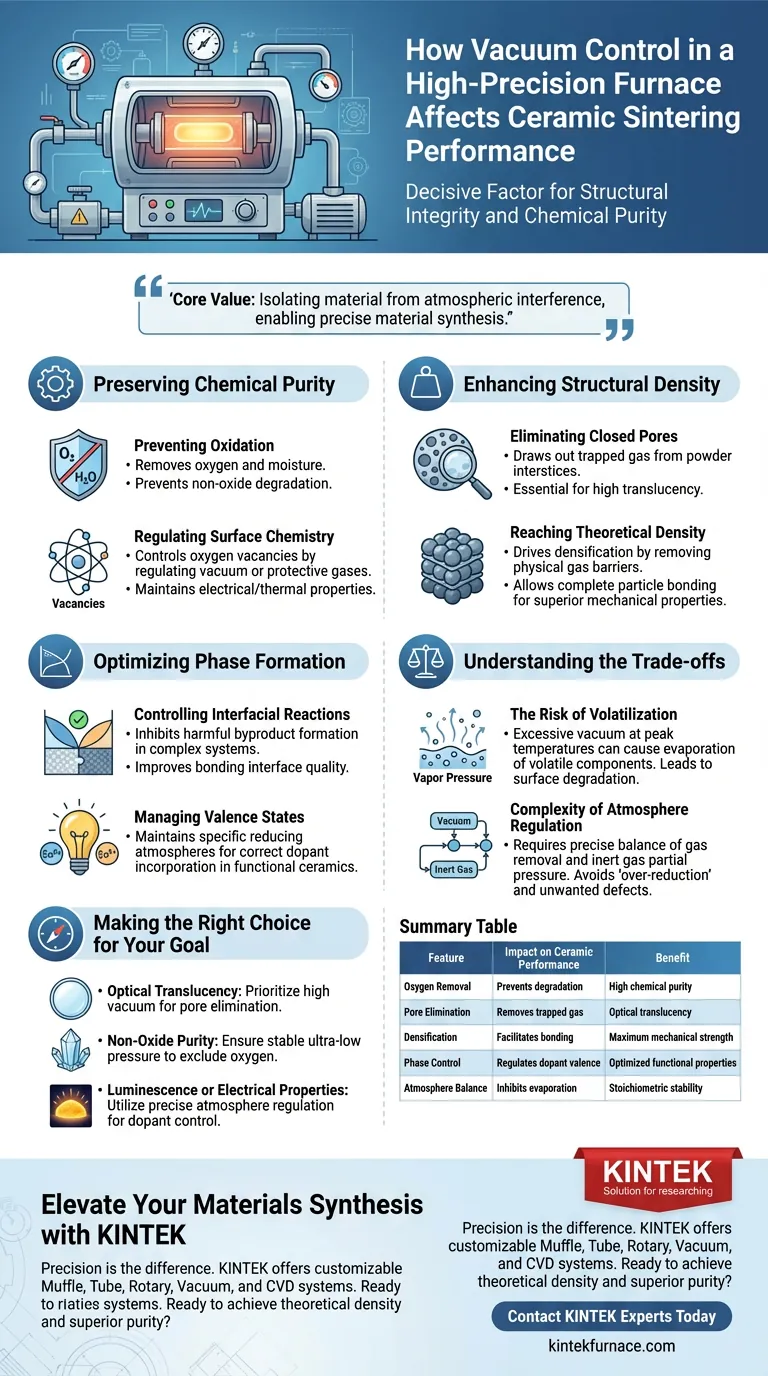

El control de los niveles de vacío en un horno de alta precisión es el factor decisivo para determinar la integridad estructural y la pureza química de las cerámicas sinterizadas. Al mantener un entorno estable de ultra-baja presión, se eliminan eficazmente el oxígeno y la humedad, lo cual es esencial para prevenir la oxidación en cerámicas no óxidas y eliminar los poros cerrados para lograr la densidad teórica.

El valor fundamental del control del vacío radica en su capacidad para aislar el material de las interferencias atmosféricas. Al eliminar la resistencia de los gases y los elementos reactivos, se pasa de un simple calentamiento a una síntesis de materiales precisa, permitiendo propiedades como la translucidez óptica y la máxima resistencia mecánica.

Preservación de la Pureza Química

Prevención de la Oxidación

Para las cerámicas no óxidas, como los nitruros y carburos, la presencia de oxígeno a altas temperaturas es perjudicial.

Un entorno de vacío de alta precisión elimina el oxígeno y la humedad residuales de la atmósfera de sinterizado.

Esto evita que las materias primas reaccionen con el oxígeno, asegurando que el material sintetizado conserve su composición química prevista sin degradación.

Regulación de la Química Superficial

El control preciso de la atmósfera hace más que eliminar el aire; regula activamente el estado químico de la cerámica.

Controlando el vacío o introduciendo gases protectores específicos, se puede regular la concentración de vacantes de oxígeno dentro del cuerpo cerámico.

Esto previene reacciones de oxidación o reducción innecesarias en los límites de grano, lo cual es crítico para mantener las propiedades eléctricas o térmicas del material.

Mejora de la Densidad Estructural

Eliminación de Poros Cerrados

Uno de los principales desafíos en el sinterizado de cerámicas es el atrapamiento de gas dentro del material, lo que conduce a la porosidad.

El entorno de vacío ayuda a extraer gases de los intersticios del polvo y a eliminar los poros cerrados en el interior del material.

Este proceso es esencial para materiales que requieren alta translucidez, ya que los poros atrapados dispersan la luz y reducen la calidad óptica.

Alcanzar la Densidad Teórica

Para lograr la máxima resistencia y rendimiento, una cerámica debe aproximarse a su densidad teórica.

El sinterizado al vacío impulsa el proceso de densificación al eliminar la barrera física del gas atrapado.

Esto permite que las partículas se unan de manera más completa, lo que resulta en una microestructura más densa y uniforme con propiedades mecánicas superiores.

Optimización de la Formación de Fases

Control de Reacciones Interfaciales

En sistemas de materiales complejos, como las matrices de aleaciones de aluminio, las reacciones no controladas pueden formar subproductos dañinos como el carburo de aluminio.

Un entorno de alto vacío (por ejemplo, 5 × 10⁻² Pa) ayuda a inhibir la formación excesiva de estos productos de reacción interfacial.

Este control es decisivo para mejorar la calidad de la interfaz de unión y la densidad general del composite.

Gestión de Estados de Valencia

Para cerámicas funcionales avanzadas, como los materiales luminiscentes, el estado de valencia de los iones dopantes es crítico.

Mientras que el alto vacío elimina gases, los hornos de alta precisión también pueden mantener atmósferas reductoras específicas (por ejemplo, mezclas de H₂/N₂).

Esto asegura que los dopantes como el europio se incorporen a la red en el estado correcto (por ejemplo, Eu²⁺), determinando directamente el rendimiento del material.

Comprensión de los Compromisos

El Riesgo de Volatilización

Si bien el alto vacío es excelente para la densificación, puede ser un arma de doble filo para materiales con altas presiones de vapor.

Si el nivel de vacío es incontrolado o excesivo a temperaturas pico (1050 °C a 1400 °C), los componentes volátiles de la matriz cerámica pueden evaporarse.

Esto puede provocar degradación superficial o un cambio en la estequiometría, afectando negativamente las propiedades finales del material.

Complejidad de la Regulación de la Atmósfera

Lograr el equilibrio perfecto a menudo requiere más que una simple bomba de vacío; exige una regulación flexible del flujo de aire.

Se debe equilibrar la necesidad de eliminación de gas (vacío) con la necesidad potencial de una presión parcial de gas inerte (Argón o Nitrógeno) para suprimir la descomposición.

El fallo en la regulación precisa de este equilibrio puede provocar una "sobrerreducción", creando defectos no deseados en la estructura cristalina.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus materiales cerámicos, alinee la configuración de su horno con los requisitos específicos de su material:

- Si su enfoque principal es la Translucidez Óptica: Priorice altos niveles de vacío para eliminar agresivamente los poros cerrados y maximizar la densidad.

- Si su enfoque principal es la Pureza de No Óxidos: Asegúrese de que su sistema pueda mantener un entorno estable de ultra-baja presión para excluir completamente el oxígeno y la humedad.

- Si su enfoque principal es la Luminiscencia o las Propiedades Eléctricas: utilice un horno con regulación precisa de la atmósfera para mantener el entorno reductor correcto para el control del estado de valencia del dopante.

La precisión en el control del vacío no se trata solo de eliminar el aire; se trata de diseñar el entorno perfecto para que su material alcance sus límites teóricos.

Tabla Resumen:

| Característica | Impacto en el Rendimiento de la Cerámica | Beneficio |

|---|---|---|

| Eliminación de Oxígeno | Previene la degradación de cerámicas no óxidas | Alta pureza química |

| Eliminación de Poros | Elimina el gas atrapado en los intersticios del polvo | Translucidez óptica |

| Densificación | Facilita la unión completa de las partículas | Máxima resistencia mecánica |

| Control de Fases | Regula los estados de valencia de los dopantes | Propiedades funcionales optimizadas |

| Equilibrio de Atmósfera | Inhibe la evaporación de componentes volátiles | Estabilidad estequiométrica |

Mejore la Síntesis de sus Materiales con KINTEK

La precisión es la diferencia entre un experimento fallido y un avance. En KINTEK, entendemos que las cerámicas de alto rendimiento requieren un control inflexible sobre el vacío y la atmósfera.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite eliminar poros cerrados para obtener claridad óptica o regular los estados de valencia para luminiscencia avanzada, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para lograr la densidad teórica y una pureza superior en sus materiales?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Adeleke Abdulrahman Oyekanmi, Monzur Alam Imteaz. A novel oyster shell biocomposite for the efficient adsorptive removal of cadmium and lead from aqueous solution: Synthesis, process optimization, modelling and mechanism studies. DOI: 10.1371/journal.pone.0294286

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funciona un horno de sinterización al vacío en términos de calentamiento? Domine la sinterización de precisión para materiales superiores

- ¿Cuáles son las ventajas técnicas de los hornos de vacío? Tratamiento térmico superior para acero y aleaciones

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para la recuperación de polvos de nanocompuestos sintetizados? | KINTEK

- ¿Cuáles son las ventajas del proceso de utilizar un horno de vacío en lugar de un horno convencional para secar fibras de carbono recuperadas?

- ¿Cómo asegura un horno de vacío una producción de alta calidad? Logre una pureza y un rendimiento superiores para sus materiales

- ¿Cuál es la importancia de la sinergia entre el termopar y la regulación del horno? Domina el sinterizado al vacío de alta precisión

- ¿Qué papel juega un horno de reducción en la activación de catalizadores CuO-Fe3O4? Master Catalyst Engineering

- ¿Cómo preparan las cámaras de vacío y los sistemas de calefacción las muestras de aleación de circonio? Logrando una concentración precisa de hidrógeno