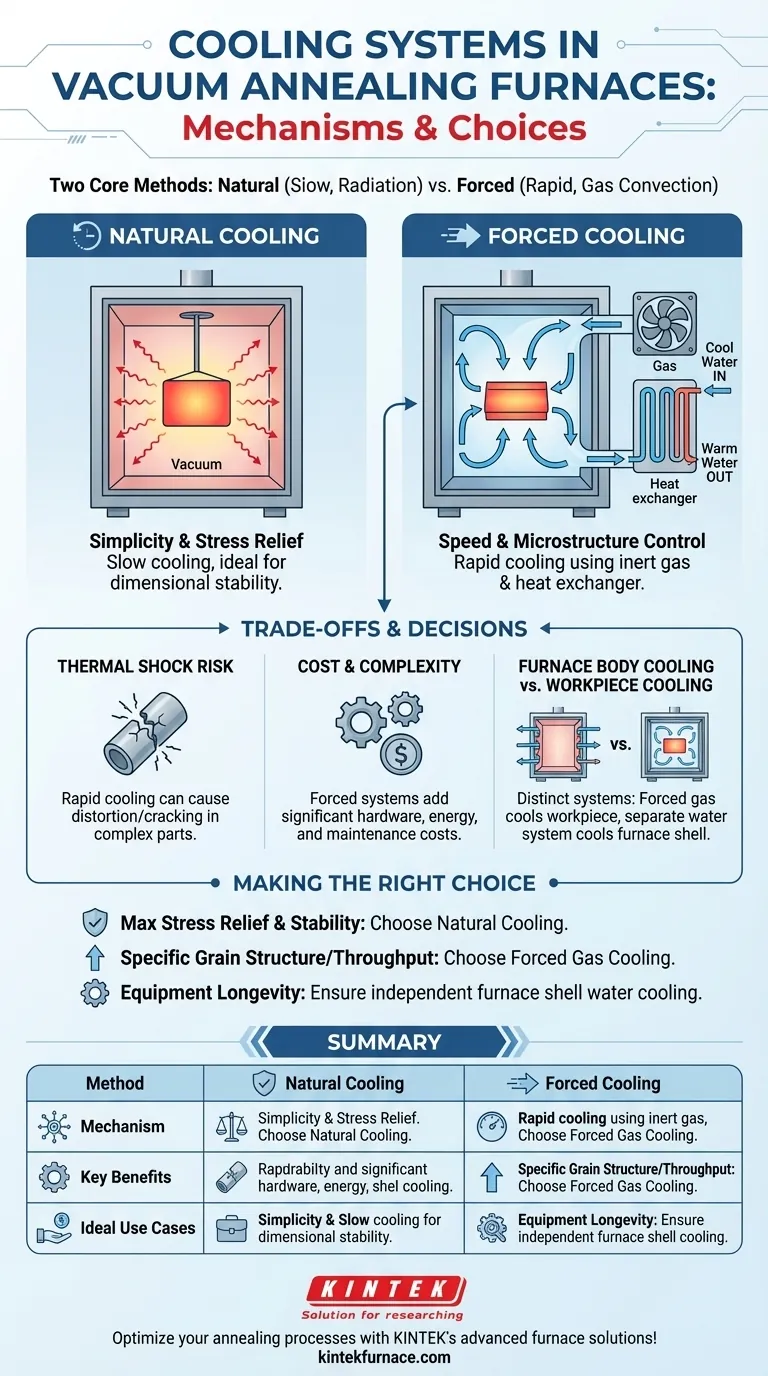

En esencia, un horno de recocido al vacío enfría una pieza de trabajo utilizando uno de dos métodos: lentamente, simplemente permitiendo que irradie calor en el vacío (enfriamiento natural), o rápidamente, introduciendo un gas inerte y circulándolo a alta velocidad a través de un intercambiador de calor (enfriamiento forzado). El sistema de enfriamiento forzado utiliza un ventilador potente para mover el gas sobre la pieza caliente y luego a través de un intercambiador de calor enfriado por agua para eliminar la energía térmica.

La elección entre el enfriamiento lento y natural y el enfriamiento rápido y forzado no es meramente una cuestión de tiempo de proceso. Es una decisión fundamental que dicta directamente las propiedades metalúrgicas finales del material, como su tensión interna, estructura de grano y dureza.

Las Dos Filosofías Principales de Refrigeración

En el recocido al vacío, la refrigeración es tan crítica como el calentamiento. El método elegido determina el estado final de la pieza de trabajo después de que se completa el ciclo térmico.

Enfriamiento Natural: Simplicidad y Alivio de Tensiones

El enfriamiento natural es el método más sencillo. Una vez completadas las etapas de calentamiento y mantenimiento, simplemente se apagan los elementos calefactores.

La pieza de trabajo se enfría lentamente dentro de la cámara del horno. El vacío actúa como un excelente aislante, lo que significa que el calor solo puede escapar por radiación, un proceso mucho más lento que la convección. Este enfriamiento lento y suave es ideal para maximizar el alivio de tensiones y garantizar una alta estabilidad dimensional.

Enfriamiento Forzado: Velocidad y Control de la Microestructura

El enfriamiento forzado es un proceso activo diseñado para una rápida reducción de la temperatura. Implica rellenar la cámara del horno evacuada con un gas inerte de alta pureza, como nitrógeno o argón.

Este gas proporciona un medio para la transferencia de calor convectivo, que es mucho más eficiente que la radiación sola. Este método se utiliza cuando las propiedades específicas del material deben "fijarse" mediante un temple más rápido o cuando el rendimiento de la producción es una preocupación primordial.

Anatomía de un Sistema de Refrigeración por Gas Forzado

Un sistema de enfriamiento forzado es un circuito de circuito cerrado diseñado para mover el calor de la pieza de trabajo a un medio externo con la mayor eficiencia posible.

El Medio de Gas Inerte

Un vacío es un aislante, por lo que para enfriar una pieza rápidamente, se debe introducir un gas para transferir el calor. Se utilizan gases inertes como el nitrógeno o el argón porque no reaccionarán ni contaminarán la superficie caliente de la pieza de trabajo.

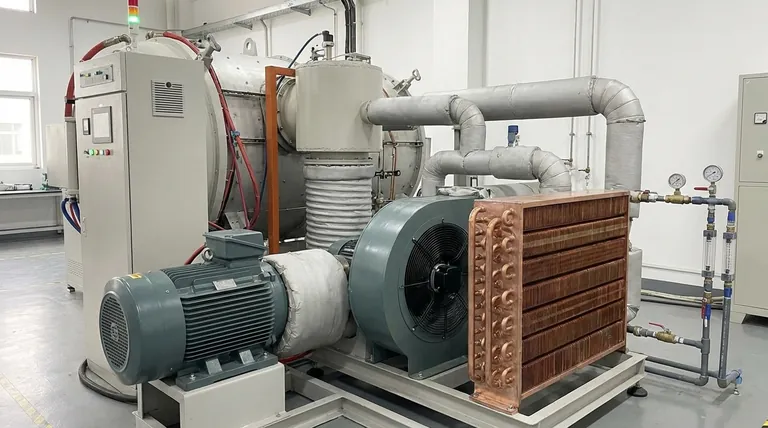

El Ventilador y Motor de Alta Potencia

El corazón del sistema es un motor de alta potencia que acciona un ventilador o impulsor de alta presión. Este es el motor que circula vigorosamente el gas inerte por toda la cámara del horno a gran velocidad.

El Intercambiador de Calor

El intercambiador de calor es donde el calor se elimina realmente del sistema. A medida que el gas caliente se aleja de la pieza de trabajo, se fuerza a través de un dispositivo similar a un radiador, generalmente hecho de tubos y aletas de cobre.

Agua fría circula a través de estos tubos, absorbiendo la energía térmica del gas. Luego, el gas ahora enfriado está listo para ser recirculado de nuevo a la pieza de trabajo.

La Ruta de Circulación del Gas

Los componentes funcionan en un bucle continuo y de alta velocidad. El ventilador empuja el gas frío desde el intercambiador de calor a través de las aletas guía que lo dirigen uniformemente hacia la pieza de trabajo. El gas absorbe calor, fluye lejos de la pieza y es arrastrado de vuelta al ventilador para ser empujado a través del intercambiador de calor nuevamente.

Comprensión de las Compensaciones

Elegir un método de enfriamiento implica equilibrar los objetivos metalúrgicos con la complejidad y el costo del proceso. No hay un único método "mejor"; la elección correcta depende enteramente del resultado deseado para el material.

Enfriamiento del Cuerpo del Horno Frente al Enfriamiento de la Pieza de Trabajo

Es fundamental distinguir entre dos funciones separadas de enfriamiento por agua. El sistema de enfriamiento por gas forzado utiliza agua en su intercambiador de calor para enfriar la pieza de trabajo.

Por separado, un sistema de enfriamiento por agua del horno hace circular agua a través de la carcasa, las puertas y los sellos del horno. Este sistema funciona continuamente para proteger el equipo del sobrecalentamiento y ayudar a mantener el alto vacío requerido para el proceso.

El Riesgo de Choque Térmico

La principal desventaja del enfriamiento forzado rápido es el potencial de introducir tensión térmica o choque en la pieza de trabajo. Si la pieza tiene una geometría compleja con secciones gruesas y delgadas, el enfriamiento rápido puede hacer que se deforme o incluso se agriete.

Costo y Complejidad

El enfriamiento natural no requiere hardware adicional. Un sistema de enfriamiento forzado añade una complejidad y un costo significativos, que incluyen un motor potente, un ventilador grande, un intercambiador de calor de gas y la plomería y los sistemas de control asociados. Esto también aumenta el consumo de energía y los requisitos de mantenimiento.

Tomar la Decisión Correcta para su Objetivo

Su decisión sobre una estrategia de enfriamiento debe estar impulsada por los requisitos de uso final del componente que se está recociendo.

- Si su enfoque principal es el máximo alivio de tensiones y la estabilidad dimensional: Utilice el enfriamiento natural (al vacío), ya que su ritmo lento minimiza la introducción de nuevos gradientes térmicos y tensiones internas.

- Si su enfoque principal es lograr una estructura de grano específica o aumentar el rendimiento: Utilice el enfriamiento por gas forzado para reducir rápidamente la temperatura y controlar la fase metalúrgica final del material.

- Si su enfoque principal es la longevidad del equipo y la consistencia del proceso: Asegúrese de que el sistema de enfriamiento por agua independiente del horno para la carcasa y los sellos reciba el mantenimiento adecuado, ya que esto protege toda la inversión independientemente del método de enfriamiento de la pieza de trabajo.

En última instancia, dominar la fase de enfriamiento es esencial para aprovechar todo el potencial del proceso de recocido al vacío.

Tabla de Resumen:

| Método de Refrigeración | Mecanismo | Beneficios Clave | Casos de Uso Ideales |

|---|---|---|---|

| Enfriamiento Natural | El calor se irradia en el vacío | Alivio de tensiones, estabilidad dimensional | Maximizar la estabilidad del material |

| Enfriamiento Forzado | Gas inerte circulado con ventilador e intercambiador de calor | Enfriamiento rápido, control de la microestructura | Alto rendimiento, propiedades metalúrgicas específicas |

¡Optimice sus procesos de recocido con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una mayor eficiencia y mejores resultados. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización