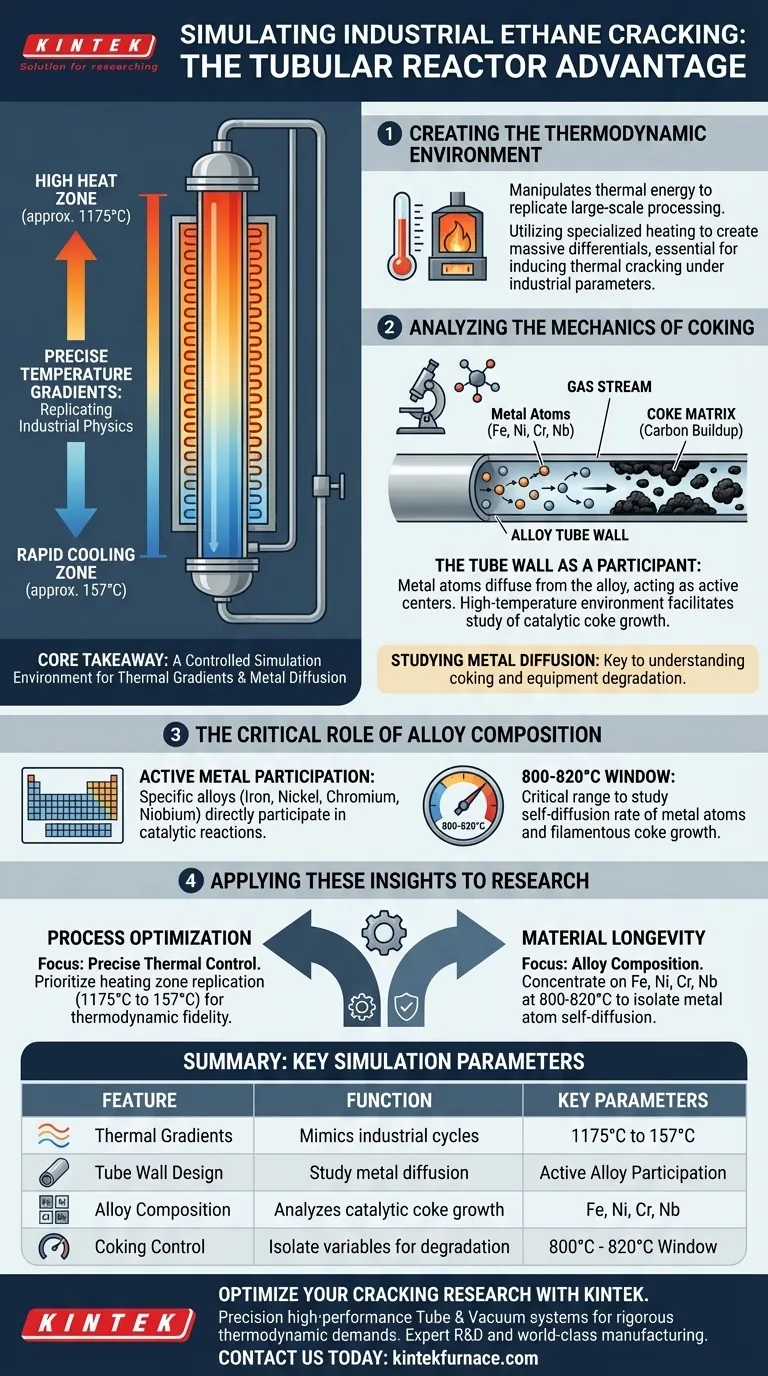

El diseño de un reactor tubular facilita el craqueo simulado de etano al establecer una zona de calentamiento precisa y altamente variable que imita con precisión las condiciones termodinámicas extremas de la producción industrial. Al utilizar gradientes de temperatura pronunciados, que varían significativamente desde máximos como 1175 °C hasta mínimos de 157 °C, el aparato proporciona el entorno físico específico necesario para inducir el craqueo térmico y, al mismo tiempo, aislar las variables necesarias para estudiar la formación de coque.

Conclusión principal: El reactor tubular no es simplemente un recipiente de calentamiento; es un entorno de simulación controlado. Su función principal es replicar los gradientes térmicos industriales para estudiar cómo los átomos de metal se difunden desde las paredes del tubo, lo que permite a los investigadores comprender los mecanismos catalíticos que impulsan la formación de coque y la degradación del equipo.

Creación del Entorno Termodinámico

La capacidad fundamental del reactor tubular radica en su habilidad para manipular la energía térmica y replicar las condiciones de procesamiento a gran escala.

Gradientes de Temperatura Precisos

El reactor utiliza una zona de calentamiento especializada diseñada para crear diferenciales de temperatura masivos.

Las referencias indican gradientes que van desde aproximadamente 1175 °C hasta 157 °C.

Este amplio rango es fundamental para simular los ciclos rápidos de calentamiento y enfriamiento que se encuentran en las unidades industriales de craqueo de etano.

Replicación de la Física Industrial

Esta estructura térmica proporciona las condiciones termodinámicas necesarias para que los gases de reacción sufran craqueo térmico.

Al controlar estrictamente este entorno, los investigadores pueden garantizar que la descomposición química del etano ocurra bajo parámetros que se alinean con los datos de producción del mundo real.

Análisis de la Mecánica de la Formación de Coque

Más allá del simple calentamiento, el diseño del reactor es fundamental para estudiar la interacción entre los materiales del reactor y el flujo de gas.

La Pared del Tubo como Participante

El diseño del reactor reconoce que la pared del tubo no es un contenedor pasivo.

Proporciona un espacio físico donde los átomos de metal pueden difundirse desde el material de aleación.

Esta característica permite a los investigadores observar cómo el propio material del reactor contribuye a la reacción.

Estudio de la Difusión de Metales

El entorno de alta temperatura facilita el estudio de cómo los centros metálicos activos migran a la matriz de coque.

Esta difusión es un impulsor principal para inducir la formación de coque (acumulación de carbono) en las paredes del reactor.

La configuración permite el aislamiento de estas variables para ver específicamente cómo se degradan los materiales de la pared con el tiempo.

El Papel Crítico de la Composición de la Aleación

Si bien el método de calentamiento impulsa la reacción, la composición específica del tubo del reactor define las interacciones químicas.

Participación Activa de Metales

Los tubos a menudo están compuestos de aleaciones específicas que contienen hierro, níquel, cromo y niobio.

Estos elementos no son inertes; participan directamente en reacciones catalíticas durante el proceso de craqueo.

Influencia Catalítica en el Crecimiento del Coque

En ventanas de alta temperatura (específicamente alrededor de 800-820 °C), la composición de la aleación se convierte en una variable crítica.

Los investigadores utilizan este rango térmico específico para estudiar la tasa de autodifusión de los átomos de metal.

Esto ayuda a identificar cómo estos centros metálicos inducen el crecimiento de coque filamentoso, una causa importante de ensuciamiento del reactor.

Consideraciones Críticas en la Simulación

Al utilizar un reactor tubular para estos experimentos, es vital comprender las complejidades involucradas en la simulación.

Sensibilidad a los Perfiles de Temperatura

La simulación es altamente sensible al perfil de temperatura exacto aplicado.

Una desviación en la zona de calentamiento puede alterar la tasa de difusión de los átomos de metal.

Esto puede llevar a datos inexactos sobre la rapidez con la que ocurrirá la formación de coque en una unidad industrial a escala completa.

Variables de Selección de Materiales

La relación específica de los elementos de aleación (por ejemplo, 37:35:25:3 % en peso) cambia fundamentalmente el comportamiento catalítico.

Los resultados derivados de una composición de aleación específica no se pueden aplicar universalmente a reactores que utilizan diferentes metalurgias.

Aplicación de estas Perspectivas a la Investigación

Para maximizar el valor de los experimentos simulados de craqueo de etano, alinee la configuración de su reactor con sus objetivos de investigación específicos.

- Si su enfoque principal es la Optimización de Procesos: Priorice el control preciso de la zona de calentamiento para replicar el gradiente de 1175 °C a 157 °C, asegurando la fidelidad termodinámica a los estándares industriales.

- Si su enfoque principal es la Longevidad de los Materiales: Concéntrese en la composición de la aleación (Fe, Ni, Cr, Nb) y mantenga temperaturas en el rango de 800-820 °C para aislar y medir la autodifusión de los átomos de metal en la matriz de coque.

Al controlar tanto el gradiente térmico como el entorno metalúrgico, transforma el reactor de un simple calentador a una herramienta analítica precisa para predecir el rendimiento industrial.

Tabla Resumen:

| Característica | Función en la Simulación de Craqueo de Etano | Parámetros Clave |

|---|---|---|

| Gradientes Térmicos | Imita ciclos industriales de calentamiento/enfriamiento | 1175 °C a 157 °C |

| Diseño de la Pared del Tubo | Facilita el estudio de la difusión de átomos de metal | Participación Activa de la Aleación |

| Composición de la Aleación | Analiza el crecimiento catalítico de coque filamentoso | Fe, Ni, Cr, Nb |

| Control de Formación de Coque | Aísla variables para la degradación del equipo | Ventana de 800 °C - 820 °C |

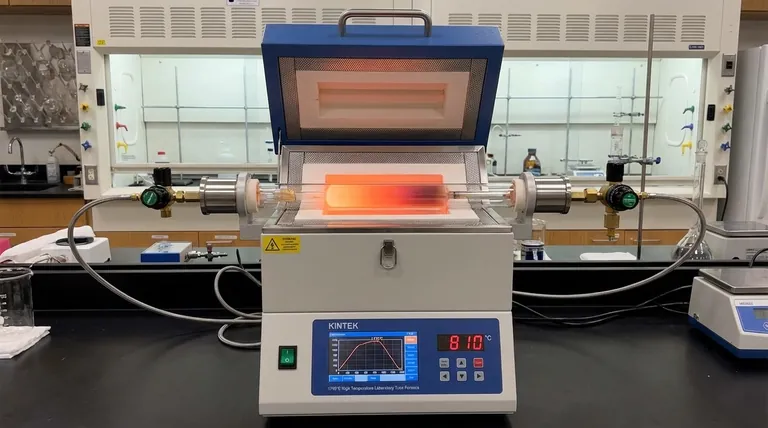

Optimice su Investigación de Craqueo con KINTEK

La precisión es la diferencia entre un experimento simple y un avance industrial escalable. KINTEK proporciona sistemas de Tubos y Vacío personalizables y de alto rendimiento diseñados para cumplir con las rigurosas demandas termodinámicas de las simulaciones de craqueo de etano.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio ofrecen el control térmico exacto necesario para estudiar la difusión de metales y los mecanismos catalíticos de formación de coque.

¿Listo para mejorar su investigación de materiales? Contáctenos hoy para discutir sus necesidades únicas de reactores y descubrir cómo nuestro equipo especializado puede aportar precisión de grado industrial a su laboratorio.

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar hornos tubulares? Logre precisión y versatilidad en el procesamiento térmico

- ¿Cómo contribuye un horno de tubo de vacío al recocido de aleaciones amorfas de FePC? Control preciso de la microestructura

- ¿Cómo contribuye un horno tubular de alta temperatura a la dopaje de nitrógeno del óxido de grafeno? Mejore su I+D

- ¿Cuál es la ventaja de un horno tubular de tres zonas? Consiga un calentamiento más grande y uniforme para sus procesos

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Por qué es necesario un horno tubular programable de varias etapas para sinterizar cuerpos en verde de membranas de fibra hueca de espinela?

- ¿Cómo beneficia el diseño horizontal de estos hornos al procesamiento de grandes volúmenes? Aumente la eficiencia y la uniformidad

- ¿Cuál es la precisión de temperatura de un horno de tubo dividido de tres zonas? Logre una precisión de ±1 °C y una uniformidad superior