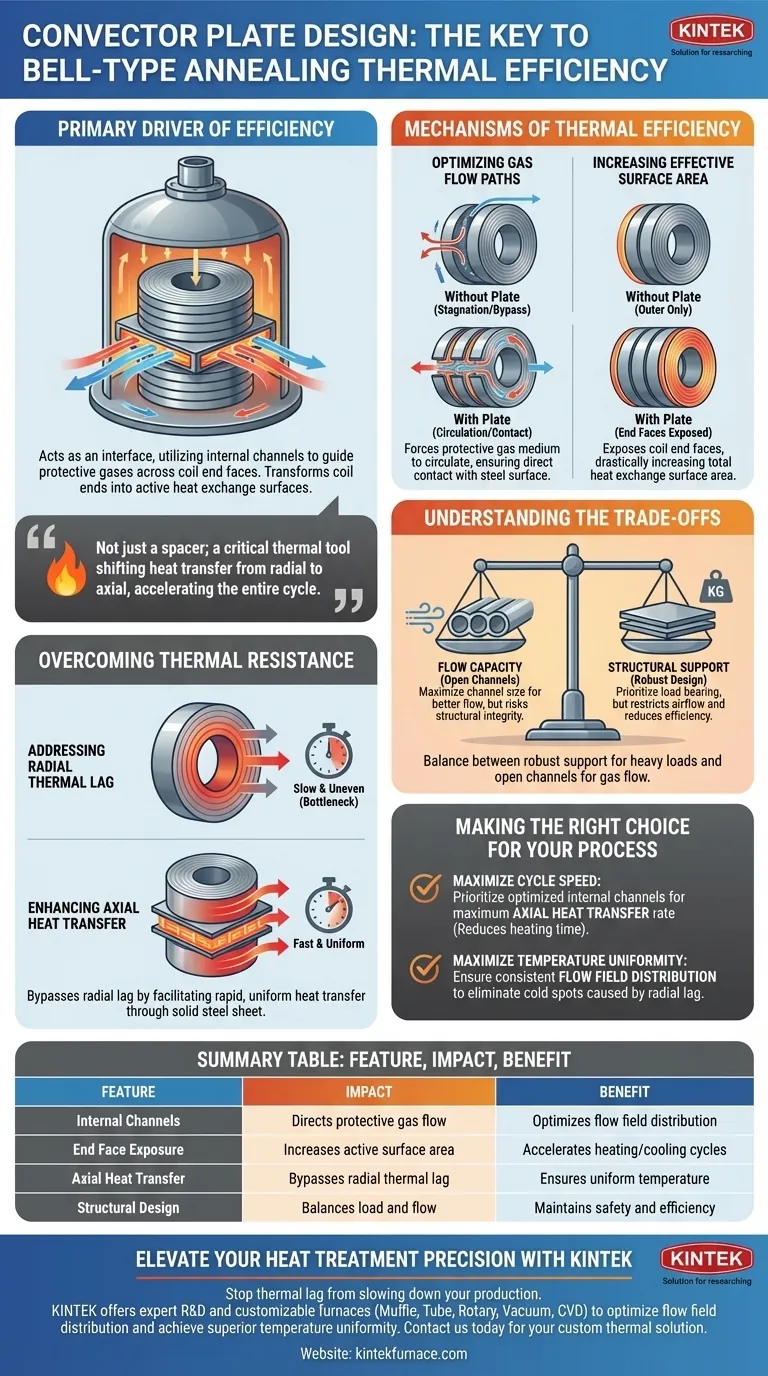

El diseño de una placa de convección es el principal impulsor de la gestión del flujo de aire y la eficiencia térmica dentro de un horno de recocido tipo campana. Al actuar como una interfaz entre las bobinas de acero apiladas, estas placas utilizan canales internos para guiar los gases protectores directamente a través de las caras de los extremos de la bobina. Este mecanismo transforma los extremos de la bobina en superficies activas de intercambio de calor, optimizando significativamente la distribución del campo de flujo en toda la pila.

La placa de convección no es simplemente un espaciador estructural; es una herramienta térmica crítica que supera las propiedades aislantes naturales de las bobinas de acero. Al cambiar el mecanismo de transferencia de calor de radial a axial, mitiga el desfase térmico y acelera todo el ciclo de recocido.

Mecanismos de Eficiencia Térmica

Optimización de las Rutas de Flujo de Gas

Una bobina de acero estándar actúa como una barrera para el flujo de aire. Una placa de convección bien diseñada utiliza canales internos para crear una ruta específica para los gases protectores.

En lugar de permitir que el gas se estanque o eluda el material, la placa fuerza al medio a circular entre las bobinas. Esto asegura que el medio de calentamiento o enfriamiento haga contacto directo con la superficie del acero.

Aumento del Área Superficial Efectiva

La transferencia de calor es una función del área superficial. Sin placas de convección, solo la circunferencia exterior de la bobina está expuesta al flujo convectivo.

Al espaciar las bobinas y dirigir el flujo de manera efectiva, la placa expone las caras de los extremos de las bobinas de acero. Esto aumenta drásticamente el área superficial total disponible para el intercambio de calor.

Superación de la Resistencia Térmica

Abordar el Desfase Térmico Radial

Las bobinas de acero tienen propiedades térmicas distintas según su orientación. El calor viaja lentamente a través de las capas de la bobina (radialmente), creando un fenómeno conocido como desfase de conductividad térmica radial.

Este "desfase" suele ser el cuello de botella en el proceso de recocido. Depender únicamente del calentamiento radial da como resultado temperaturas desiguales y tiempos de ciclo más largos.

Mejora de la Transferencia de Calor Axial

La placa de convección resuelve el problema del desfase radial facilitando la transferencia de calor axial.

Al dirigir los gases calientes a los extremos de la bobina, el calor se mueve a través de la lámina sólida de acero en lugar de saltar a través de los huecos de aire entre las capas. Esta tasa axial es significativamente más rápida y uniforme que la conducción radial.

Comprensión de las Compensaciones

Capacidad de Flujo vs. Soporte Estructural

El diseño de una placa de convección representa un equilibrio entre dos requisitos opuestos.

Primero, debe ser lo suficientemente robusta para actuar como una estructura de soporte para pilas pesadas de bobinas de acero. Segundo, debe ser lo suficientemente "abierta" para acomodar grandes canales internos para el flujo de gas.

Priorizar demasiado el soporte restringe el flujo de aire y reduce la eficiencia térmica. Por el contrario, maximizar el tamaño del canal para mejorar el flujo puede comprometer la capacidad de la placa para soportar peso de manera segura.

Tomar la Decisión Correcta para Su Proceso

Para maximizar la eficiencia de su horno de recocido tipo campana, el diseño de la placa de convección debe alinearse con sus objetivos térmicos específicos.

- Si su enfoque principal es la velocidad del ciclo: Priorice diseños con canales internos optimizados que maximicen la tasa de transferencia de calor axial para reducir el tiempo de calentamiento.

- Si su enfoque principal es la uniformidad de la temperatura: Asegúrese de que el diseño de la placa cree una distribución consistente del campo de flujo para eliminar los puntos fríos causados por el desfase radial.

La efectividad de su proceso de recocido depende menos de la potencia del horno y más de la eficacia con la que sus placas de convección guían la energía hacia donde más se necesita.

Tabla Resumen:

| Característica | Impacto en la Eficiencia Térmica | Beneficio para el Proceso de Recocido |

|---|---|---|

| Canales Internos | Dirige el flujo de gas protector entre las bobinas | Optimiza la distribución del campo de flujo |

| Exposición de la Cara del Extremo | Aumenta el área superficial de intercambio de calor activo | Acelera los ciclos de calentamiento y enfriamiento |

| Transferencia de Calor Axial | Evita el desfase de conductividad térmica radial | Asegura una distribución uniforme de la temperatura |

| Diseño Estructural | Equilibra el soporte de carga con la capacidad de flujo | Mantiene la seguridad sin sacrificar la eficiencia |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

¿El desfase térmico está ralentizando su producción? En KINTEK, entendemos que el componente correcto del horno es la diferencia entre un cuello de botella y un avance. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Nuestro equipo de especialistas está listo para ayudarle a optimizar la distribución de su campo de flujo y lograr una uniformidad de temperatura superior. Contáctenos hoy mismo para discutir su solución térmica personalizada y vea cómo KINTEK puede mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Referencias

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja en la carbonización del bambú? Domina la pirólisis de precisión para compuestos inteligentes

- ¿Por qué es necesaria una atmósfera oxidante para la síntesis de estado sólido de NCM90? Control de la oxidación del níquel y pureza de la red

- ¿Qué características de seguridad están incorporadas en los hornos experimentales de atmósfera tipo caja? Protecciones Esenciales para Gases Peligrosos y Calor

- ¿Por qué se requieren sistemas de control de vacío o atmósfera para catalizadores de un solo átomo de Fe, Co y Ni? Garantizar la precisión atómica

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación

- ¿Por qué es necesario un horno de alta temperatura de laboratorio con control de nitrógeno para la preparación de Ti-TiO2(NW)/rGO?

- ¿Qué características de seguridad se incluyen en el horno de atmósfera de recocido tipo caja? Asegurar la protección del operador y del equipo

- ¿Por qué la carbonización de NaFePO4 debe realizarse en un horno de atmósfera inerte? Garantiza alta conductividad y estabilidad del material