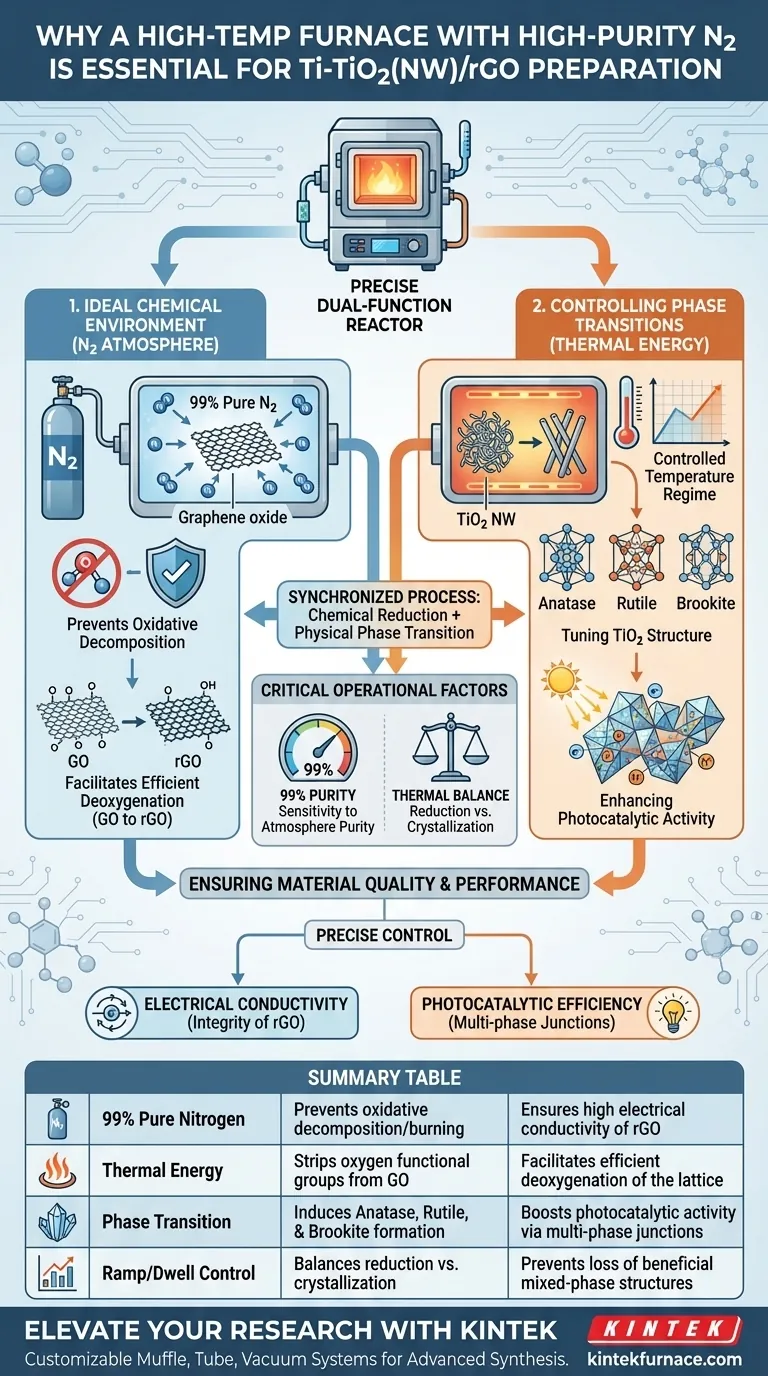

Un horno de alta temperatura de laboratorio con control de nitrógeno de alta pureza es esencial porque sirve como un reactor preciso de doble función necesario para sintetizar Ti-TiO2(NW)/rGO de alto rendimiento. Simultáneamente crea el ambiente inerte requerido para reducir químicamente el óxido de grafeno sin quemarlo y proporciona la energía térmica necesaria para diseñar la estructura cristalina específica del dióxido de titanio.

La función principal de este equipo es sincronizar la reducción química con la transición de fase física. Una atmósfera de nitrógeno con un 99 % de pureza evita la descomposición oxidativa durante el proceso de calentamiento, mientras que el régimen de temperatura controlada crea una mezcla crítica de fases anatasa, rutilo y brookita para mejorar la actividad fotocatalítica.

Creación del Ambiente Químico Ideal

Para preparar con éxito el óxido de grafeno reducido (rGO), debe someter el óxido de grafeno (GO) a altas temperaturas. Sin embargo, la presencia de oxígeno durante esta etapa sería catastrófica para el material.

Prevención de la Descomposición Oxidativa

Si intentara este tratamiento térmico en una atmósfera no controlada, la red de carbono del óxido de grafeno reaccionaría con el oxígeno ambiental. En lugar de reducirse a un material conductor, el GO sufriría una descomposición oxidativa, esencialmente quemándose.

Facilitación de una Desoxigenación Eficiente

El nitrógeno de alta pureza (99 %) actúa como un escudo protector. Al desplazar el oxígeno, crea una atmósfera reductora. Esto permite que la energía térmica elimine eficientemente los grupos funcionales de oxígeno de las láminas de GO, convirtiéndolas en rGO estables sin comprometer la estructura de carbono.

Control de las Transiciones de Fase Cristalina

Mientras la atmósfera protege el grafeno, el tratamiento térmico del horno impulsa cambios críticos en el componente de dióxido de titanio (TiO2) del compuesto.

Ajuste de la Estructura del Dióxido de Titanio

La energía térmica proporcionada por el horno no es arbitraria; dicta la fase final del TiO2. El proceso está diseñado para inducir una transición de fase específica dentro de los nanocables de dióxido de titanio (NW).

Mejora de la Actividad Fotocatalítica

El objetivo final de este tratamiento térmico es producir un material de "fase mixta" que contenga anatasa, rutilo y brookita. La coexistencia de estas tres fases distintas crea uniones multifásicas. Estas uniones son vitales porque facilitan una mejor separación de cargas, lo que aumenta significativamente el rendimiento fotocatalítico del material.

Comprensión de las Compensaciones Operativas

Si bien esta configuración es necesaria para una síntesis de alta calidad, introduce sensibilidades específicas que deben gestionarse.

Sensibilidad a la Pureza de la Atmósfera

El requisito de pureza del 99 % es estricto. Incluso fugas menores o nitrógeno de menor grado pueden introducir suficiente oxígeno para degradar el rGO o inhibir el proceso de reducción adecuado, lo que lleva a propiedades electrónicas inconsistentes.

Equilibrio de los Requisitos Térmicos

Existe un delicado equilibrio entre la temperatura necesaria para reducir el GO y la temperatura requerida para la transición de fase óptima del TiO2. Si la temperatura es demasiado baja, el GO permanece aislante; si no se controla, puede perder la estructura beneficiosa de fase mixta del TiO2.

Garantía de Calidad y Rendimiento del Material

El éxito de su preparación de Ti-TiO2(NW)/rGO depende de la estricta observancia de estas variables ambientales.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice la integridad de la purga de nitrógeno para garantizar la máxima desoxigenación del rGO sin defectos.

- Si su enfoque principal es la Eficiencia Fotocatalítica: Concéntrese en la precisión de la rampa de temperatura y los tiempos de permanencia para garantizar la formación de las uniones multifásicas de anatasa-rutilo-brookita.

En última instancia, el horno no es solo un elemento calefactor, sino un instrumento de ajuste que define la estabilidad química y la reactividad física de su compuesto final.

Tabla Resumen:

| Característica | Rol en la Preparación de Ti-TiO2(NW)/rGO | Impacto en la Calidad del Material |

|---|---|---|

| Nitrógeno 99 % Puro | Evita la descomposición oxidativa/quemado | Asegura alta conductividad eléctrica del rGO |

| Energía Térmica | Elimina grupos funcionales de oxígeno del GO | Facilita la desoxigenación eficiente de la red |

| Transición de Fase | Induce la formación de Anatasa, Rutilo y Brookita | Aumenta la actividad fotocatalítica a través de uniones multifásicas |

| Control de Rampa/Permanencia | Equilibra la reducción frente a la cristalización | Evita la pérdida de estructuras beneficiosas de fase mixta |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la atmósfera y la temperatura es la diferencia entre un experimento fallido y un avance en la síntesis de Ti-TiO2(NW)/rGO. KINTEK proporciona sistemas líderes en la industria de Mufas, Tubos, Rotatorios, Vacío y CVD diseñados para las rigurosas demandas de la reducción química avanzada y el ajuste de la transición de fase.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades específicas de pureza de gas y régimen térmico. Asegure la integridad de sus compuestos de grafeno y materiales fotocatalíticos con nuestra tecnología confiable.

¿Listo para optimizar su síntesis? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Mina-Ionela Morariu, Cornelia Bandas. Heterostructure Based of Ti-TiO2(NW)/rGO Hybrid Materials for Electrochemical Applications. DOI: 10.3390/inorganics13020031

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la función de una atmósfera controlada en la investigación del fósforo violeta? Lograr la restauración de materiales de alta pureza

- ¿Cómo apoya un horno de caja de atmósfera la síntesis de nuevos materiales energéticos? Desbloquee el control preciso para materiales de alto rendimiento

- ¿Cuáles son los beneficios clave de usar argón en los hornos? Garantice la máxima pureza y rendimiento

- ¿Qué beneficios medioambientales ofrecen los hornos de atmósfera controlada? Reducir los residuos e impulsar la eficiencia

- ¿Qué papel juega un horno tubular de vacío o de atmósfera en el proceso de sinterización de compuestos Al6061/B4C?

- Propósito del Nitrógeno de Alta Pureza en la Síntesis de Ni12P5: Garantizando Protección Inerte y Estabilidad Cristalina

- ¿Por qué se requiere un horno de atmósfera controlada para la síntesis de nanopartículas de Ru-3? Diseño de catalizadores de precisión maestra

- ¿Qué factores deben considerarse al comprar un horno de atmósfera inerte? Garantizar el rendimiento óptimo y la seguridad