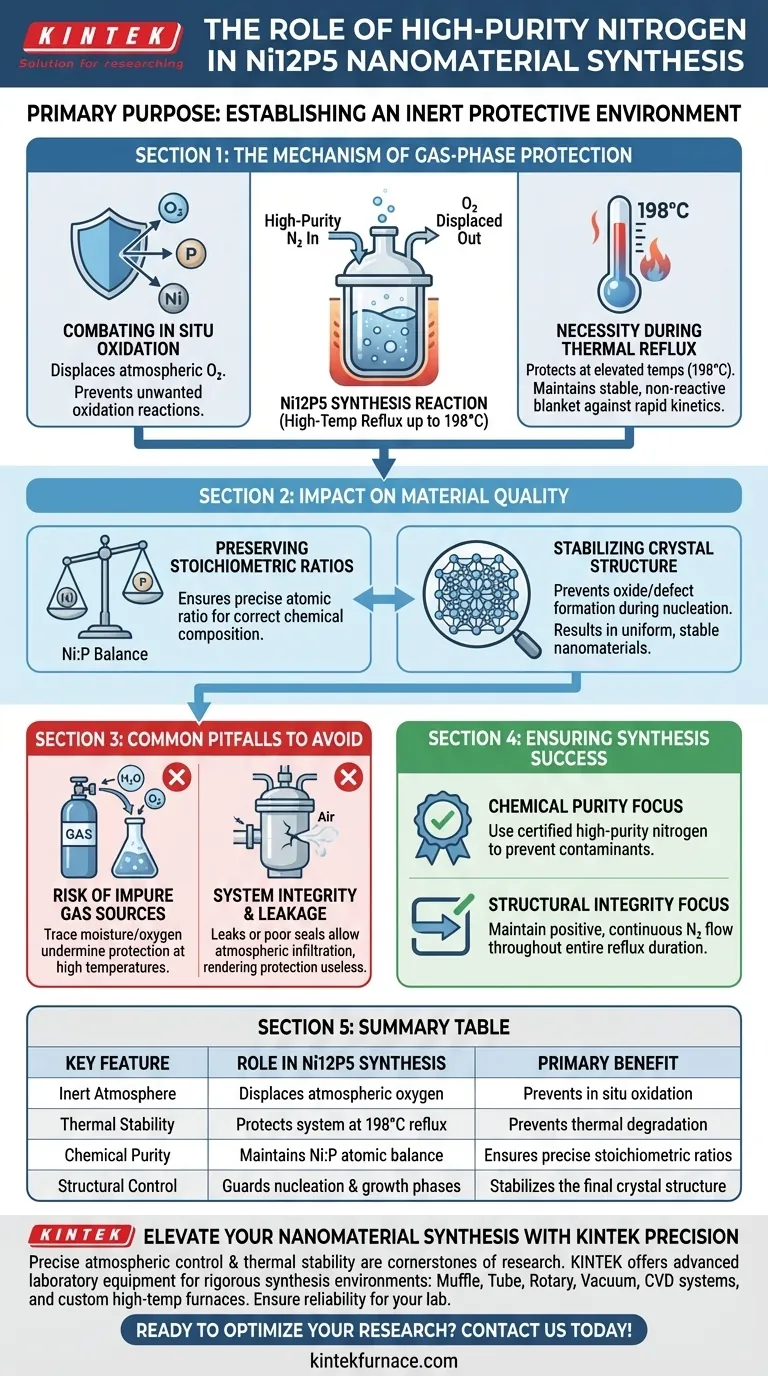

El propósito principal de introducir gas nitrógeno de alta pureza es establecer un entorno protector inerte. Durante la síntesis química de nanomateriales de Ni12P5, este escudo de gas evita que el sistema de reacción sufra oxidación in situ. Esta protección es particularmente crítica durante los procesos de reflujo a alta temperatura, que pueden alcanzar hasta 198 °C.

Al desplazar eficazmente el oxígeno atmosférico, el nitrógeno de alta pureza asegura que los fosfuros de níquel resultantes mantengan su precisa relación estequiométrica y la estabilidad de su estructura cristalina durante la fase de calentamiento.

El Mecanismo de Protección en Fase Gaseosa

Combatiendo la Oxidación In Situ

La síntesis química de fosfuros metálicos como el Ni12P5 es muy sensible a la atmósfera circundante. Si se dejan expuestos, los componentes reactivos interactuarán con el oxígeno en lugar de formar el compuesto deseado.

El nitrógeno de alta pureza actúa como una barrera física. Desplaza el aire dentro del recipiente de reacción, evitando que la oxidación in situ comprometa la vía química.

La Necesidad Durante el Reflujo Térmico

Esta síntesis se basa en procesos de reflujo que generan calor significativo, alcanzando específicamente temperaturas de alrededor de 198 °C.

A estas temperaturas elevadas, la cinética de reacción se acelera y los materiales se vuelven exponencialmente más susceptibles al daño oxidativo. El nitrógeno mantiene una capa estable y no reactiva sobre la mezcla, asegurando que la alta energía térmica impulse la síntesis en lugar de la degradación.

Impacto en la Calidad del Material

Preservando las Relaciones Estequiométricas

La característica definitoria del Ni12P5 es la relación atómica específica de níquel a fósforo.

La oxidación introduce una variable que altera este equilibrio, creando potencialmente impurezas o fases alternativas de fosfuro de níquel. El ambiente inerte de nitrógeno asegura que los reactivos se combinen exactamente como se pretende para lograr la estequiometría correcta.

Estabilizando la Estructura Cristalina

Las propiedades funcionales de los nanomateriales están dictadas por su disposición interna.

Al prevenir la formación de óxidos o defectos durante las fases de nucleación y crecimiento, el gas nitrógeno asegura la estabilidad de la estructura cristalina del producto final. Esto conduce a un nanomaterial más uniforme y predecible.

Errores Comunes a Evitar

El Riesgo de Fuentes de Gas Impuras

Si bien el objetivo es un ambiente inerte, la calidad de la fuente de nitrógeno es importante.

El uso de nitrógeno que no sea de "alta pureza" puede introducir cantidades traza de humedad u oxígeno en el sistema. Incluso impurezas menores pueden actuar como contaminantes a 198 °C, socavando el efecto protector y alterando las propiedades del material.

Integridad del Sistema y Fugas

Introducir gas solo es efectivo si el recipiente de reacción permanece sellado contra la atmósfera exterior.

Un descuido común es no mantener una presión positiva o tener fugas en el sistema de reflujo. Si el flujo de nitrógeno se interrumpe o el sello es imperfecto, el oxígeno atmosférico se infiltrará en el sistema, volviendo inútil la medida protectora.

Asegurando el Éxito de la Síntesis

Para lograr nanomateriales de Ni12P5 de alta calidad, aplique los siguientes principios a su protocolo de síntesis:

- Si su enfoque principal es la Pureza Química: Asegúrese de que la fuente de nitrógeno sea de alta pureza certificada para evitar que contaminantes traza alteren la relación estequiométrica específica.

- Si su enfoque principal es la Integridad Estructural: Mantenga un flujo continuo y positivo de nitrógeno durante toda la duración del reflujo a 198 °C para proteger completamente la estabilidad de la estructura cristalina.

La estricta adhesión al control de la atmósfera es el requisito básico para la síntesis de nanomateriales reproducibles y de alto rendimiento.

Tabla Resumen:

| Característica Clave | Rol en la Síntesis de Ni12P5 | Beneficio Principal |

|---|---|---|

| Atmósfera Inerte | Desplaza el oxígeno atmosférico | Previene la oxidación in situ |

| Estabilidad Térmica | Protege el sistema a reflujo de 198 °C | Previene la degradación térmica |

| Pureza Química | Mantiene el balance atómico Ni:P | Asegura relaciones estequiométricas precisas |

| Control Estructural | Protege las fases de nucleación y crecimiento | Estabiliza la estructura cristalina final |

Mejore su Síntesis de Nanomateriales con la Precisión KINTEK

El control preciso de la atmósfera y la estabilidad térmica son los pilares de la investigación de nanomateriales de alto rendimiento. KINTEK proporciona el equipo de laboratorio avanzado necesario para mantener entornos de síntesis rigurosos.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis química. Ya sea que esté combatiendo la oxidación o perfeccionando las relaciones estequiométricas, KINTEK asegura que su laboratorio tenga la confiabilidad que merece.

¿Listo para optimizar los resultados de su investigación? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

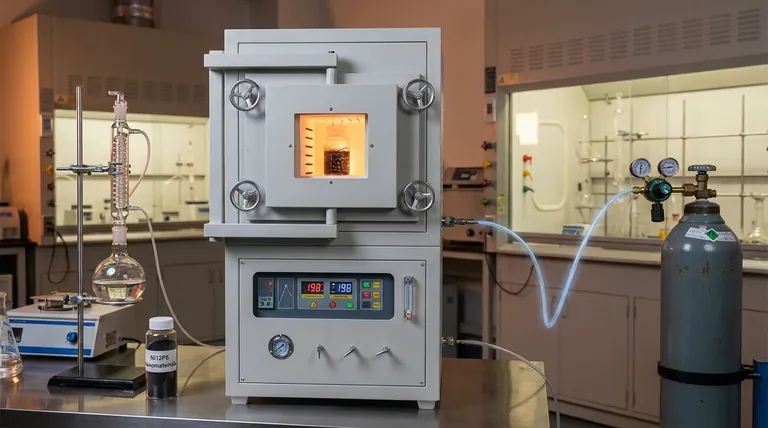

Guía Visual

Referencias

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué papel juega un horno de alta temperatura en el crecimiento de cristales de silicato de uranilo? Domina el control térmico de precisión

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es la función de un horno de atmósfera tubular? Reducción y Fabricación de Catalizadores de Mn1/CeO2 de Precisión

- ¿Por qué se requiere un horno isotérmico de alta precisión para el tratamiento térmico de ADI? Garantizar microestructuras de alto rendimiento

- ¿Cómo afecta la atmósfera de sinterización a los compuestos de matriz de aluminio? Optimizar la dureza y la conductividad térmica

- ¿Qué es un horno de atmósfera? Logre un procesamiento de materiales superior con entornos controlados

- ¿Cuál es el papel de una atmósfera reductora en las operaciones de fundición? Prevenir la oxidación y controlar la calidad del metal

- ¿Cómo contribuye un horno de atmósfera a la investigación y el desarrollo? Desbloqueando la innovación avanzada de materiales