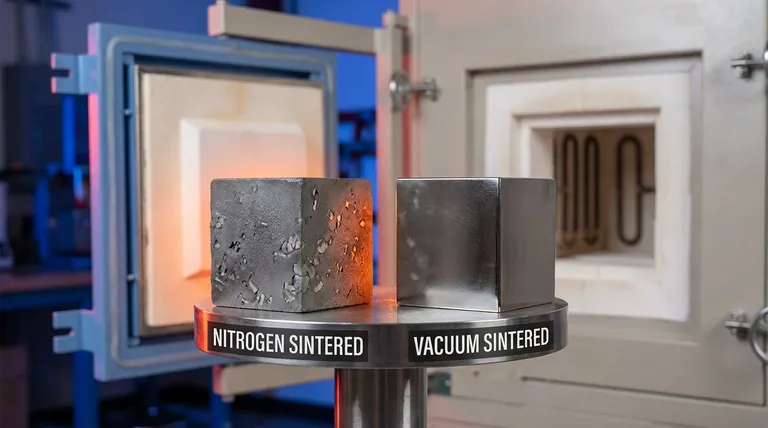

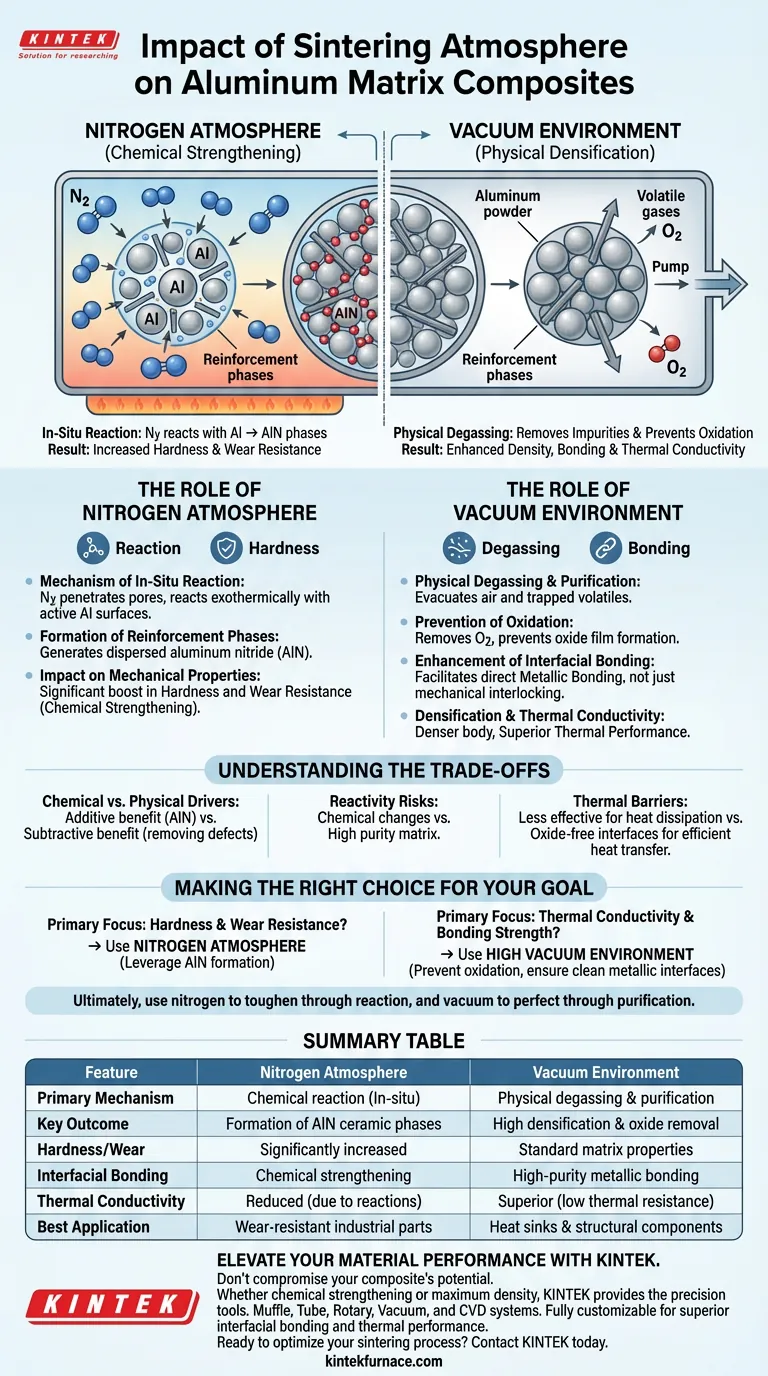

La elección de la atmósfera de sinterización dicta fundamentalmente si su compuesto se basa en el fortalecimiento químico o en la densificación física. En una atmósfera de nitrógeno, el gas reacciona con el aluminio para formar fases cerámicas duras que mejoran significativamente la resistencia al desgaste. Por el contrario, un entorno de vacío se centra en eliminar impurezas y prevenir la oxidación para maximizar la densidad, la unión interfacial y la conductividad térmica.

La distinción principal radica en el mecanismo de mejora de las propiedades: las atmósferas de nitrógeno modifican activamente la química del material para crear piezas más duras a través de la formación de nitruro de aluminio, mientras que los entornos de vacío preservan la pureza de la matriz para garantizar una integridad estructural y un rendimiento térmico superiores.

El Papel de la Atmósfera de Nitrógeno

Mecanismo de Reacción In Situ

En un entorno rico en nitrógeno, el gas no actúa simplemente como una manta protectora; es un participante activo. El gas nitrógeno penetra en los poros abiertos del compactado de polvo durante la fase de calentamiento.

Formación de Fases de Refuerzo

Una vez dentro de los poros, el nitrógeno reacciona exotérmicamente con las superficies de aluminio expuestas y activas. Esta reacción química genera fases de nitruro de aluminio (AlN) disperso dentro de la matriz.

Impacto en las Propiedades Mecánicas

Este proceso es una forma de fortalecimiento químico. La presencia de refuerzos duros de AlN mejora significativamente la dureza y la resistencia al desgaste de la pieza final en comparación con los compuestos sinterizados en entornos no reactivos.

El Papel del Entorno de Vacío

Desgasificación Física y Purificación

Una atmósfera de vacío funciona principalmente a través de la purificación física en lugar de la adición química. Evacúa eficazmente el aire y los volátiles atrapados en los espacios intermedios entre las partículas de polvo.

Prevención de la Oxidación

Los altos niveles de vacío (por ejemplo, $10^{-5}$ mbar) son críticos para el aluminio, que forma naturalmente una película de óxido tenaz. Al eliminar el oxígeno y los gases adsorbidos, el vacío previene una mayor oxidación de la matriz de aluminio a altas temperaturas.

Mejora de la Unión Interfacial

Al eliminar los volátiles y prevenir las capas de óxido, el vacío facilita la unión metálica directa entre las partículas. Esta interfaz "limpia" es esencial para pasar del simple entrelazamiento mecánico a una fuerte unión metalúrgica.

Densificación y Conductividad Térmica

La eliminación de los defectos de porosidad conduce a un cuerpo sinterizado más denso. Además, dado que las películas de óxido actúan como barreras térmicas, prevenir su formación mejora significativamente la conductividad térmica del compuesto, particularmente en aplicaciones como disipadores de calor de diamante-aluminio.

Comprender los Compromisos

Impulsores Químicos vs. Físicos

Debe elegir entre reacción química y pureza física. El nitrógeno proporciona un beneficio "aditivo" al crear nuevas fases de refuerzo (AlN), mientras que el vacío proporciona un beneficio "sustractivo" al eliminar defectos y óxidos.

Riesgos de Reactividad

Si bien el nitrógeno mejora la dureza, introduce cambios químicos que pueden no ser deseables para todas las aplicaciones. La sinterización al vacío evita estas reacciones, lo que la convierte en la opción superior cuando la pureza de la matriz y la interfaz de refuerzo son primordiales.

Barreras Térmicas

Si su objetivo es la disipación de calor, la sinterización con nitrógeno puede ser menos efectiva que el vacío. El proceso de vacío garantiza las interfaces de alta calidad y libres de óxido necesarias para una transferencia de calor eficiente entre la matriz y los refuerzos.

Tomando la Decisión Correcta para su Objetivo

Seleccione la atmósfera de su horno basándose en la métrica de rendimiento específica que dicta el éxito de su componente.

- Si su enfoque principal es la Dureza y la Resistencia al Desgaste: Utilice una atmósfera de nitrógeno para aprovechar la formación exotérmica de nitruro de aluminio (AlN) para superficies duraderas y fortalecidas químicamente.

- Si su enfoque principal es la Conductividad Térmica y la Resistencia de Unión: Utilice un entorno de alto vacío para prevenir la oxidación, eliminar la porosidad y garantizar interfaces metálicas limpias para una máxima transferencia de calor.

En última instancia, utilice nitrógeno cuando necesite endurecer el material a través de la reacción, y utilice vacío cuando necesite perfeccionar el material a través de la purificación.

Tabla Resumen:

| Característica | Atmósfera de Nitrógeno | Entorno de Vacío |

|---|---|---|

| Mecanismo Principal | Reacción química (In situ) | Desgasificación y purificación física |

| Resultado Clave | Formación de fases cerámicas de AlN | Alta densificación y eliminación de óxidos |

| Dureza/Desgaste | Significativamente aumentada | Propiedades estándar de la matriz |

| Unión Interfacial | Fortalecimiento químico | Unión metálica de alta pureza |

| Conductividad Térmica | Reducida (debido a reacciones) | Superior (baja resistencia térmica) |

| Mejor Aplicación | Piezas industriales resistentes al desgaste | Disipadores de calor y componentes estructurales |

Mejore el Rendimiento de su Material con KINTEK

No permita que la atmósfera incorrecta comprometa el potencial de su compuesto. Ya sea que necesite aprovechar el fortalecimiento químico en un entorno de nitrógeno o lograr la máxima densidad a través de la purificación de alto vacío, KINTEK proporciona las herramientas de precisión que necesita.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer los requisitos únicos de sus proyectos de matriz de aluminio, garantizando una unión interfacial y un rendimiento térmico superiores en todo momento.

¿Listo para optimizar su proceso de sinterización? Contacte a KINTEK hoy mismo para consultar con nuestros especialistas y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de la retorta? Desbloquee una calidad superior con el procesamiento sellado

- ¿Qué es una atmósfera reductora? Domina la protección y el control de materiales

- ¿Cómo se utilizan los hornos inertes en la ciencia de los materiales? Prevenir la oxidación para una integridad superior del material

- ¿Por qué es necesario realizar el tratamiento térmico del polvo de acero maraging en una atmósfera controlada de argón?

- ¿Es el vacío por sí solo suficiente para prevenir la oxidación en los hornos? Descubra el papel fundamental del control de la atmósfera

- ¿Cuáles son los puntos de mantenimiento para el horno de atmósfera de recocido tipo caja? Garantizar un rendimiento constante y la seguridad

- ¿Cuál es el propósito del tratamiento de pre-recocido a 1000 °C para la lámina de cobre? Optimizar el éxito del crecimiento de acm-BN

- ¿Cómo contribuye un horno de atmósfera a la investigación y el desarrollo? Desbloqueando la innovación avanzada de materiales