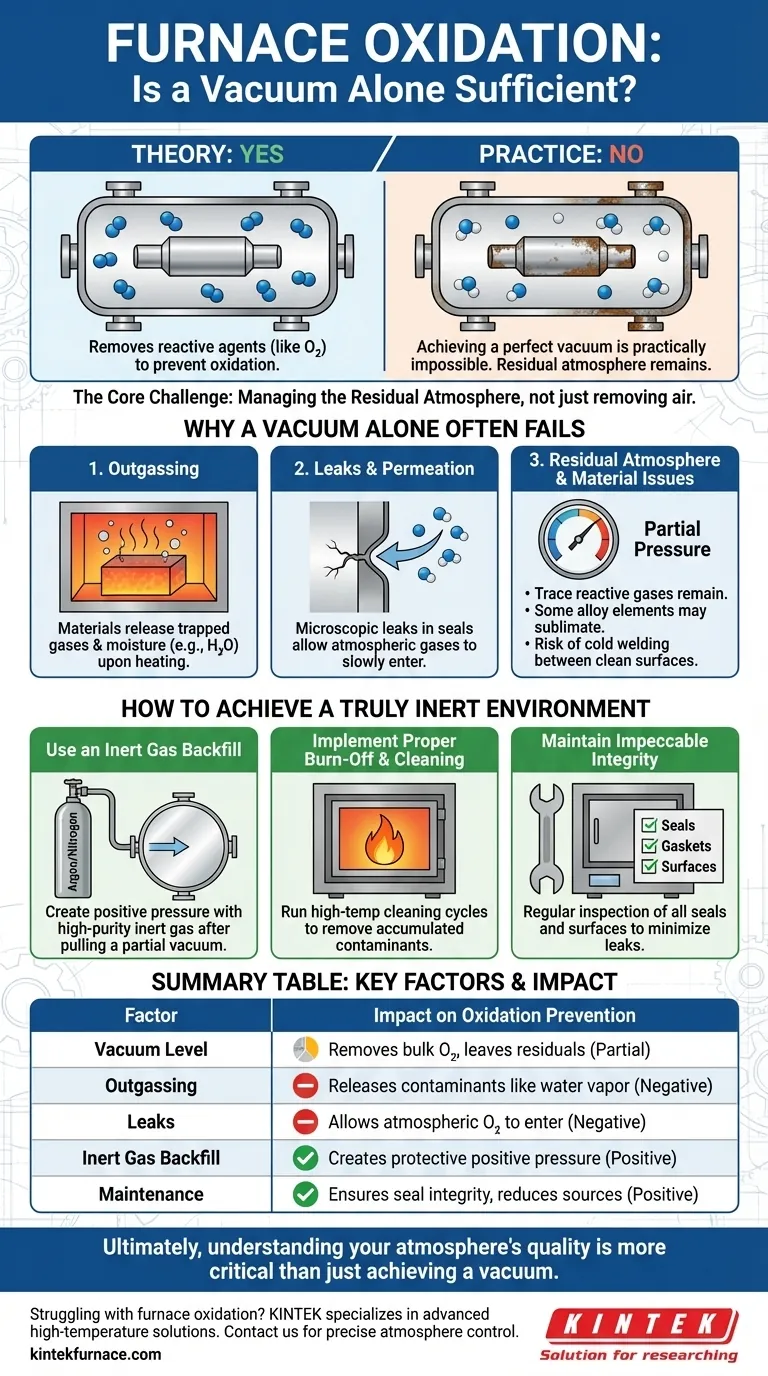

En teoría, sí, pero en la práctica, no. Si bien un vacío perfecto no contendría oxígeno y, por lo tanto, preveniría completamente la oxidación, lograr y mantener tal estado en un horno industrial es prácticamente imposible. El vacío en sí es solo el primer paso; gestionar la atmósfera residual que queda es el factor crítico para el éxito.

El desafío principal no es simplemente eliminar el aire de un horno, sino lidiar con las limitaciones prácticas de los sistemas de vacío, como los gases residuales, la desgasificación del material en sí y las fugas microscópicas que pueden comprometer un entorno por lo demás inerte.

El principio de la protección por vacío

Cómo un vacío previene la oxidación

La oxidación es una reacción química que requiere un agente reactivo, más comúnmente oxígeno. A temperaturas elevadas, los metales se vuelven muy susceptibles a reaccionar con cualquier oxígeno presente en su entorno.

Un horno de vacío opera bajo un principio simple: al eliminar mecánicamente la atmósfera de una cámara sellada, se elimina la gran mayoría del oxígeno. Esto protege el material de la oxidación y otra contaminación durante el proceso de calentamiento.

El mito del vacío "perfecto"

Un vacío perfecto es un volumen teórico de espacio que está completamente desprovisto de materia. En realidad, cada horno de vacío contiene una atmósfera residual con cierto nivel de presión parcial.

La eficacia del horno está determinada por la calidad del vacío: qué tan baja es la presión y qué gases componen la atmósfera restante. Incluso en un entorno de alto vacío, pueden quedar trazas de gases reactivos.

Por qué el vacío por sí solo a menudo es insuficiente

Lograr un entorno de baja presión es solo la mitad de la batalla. Varios factores pueden introducir o liberar oxígeno y otros contaminantes en el sistema, socavando el efecto protector del vacío.

El problema de la desgasificación

A medida que se calientan los materiales y los componentes internos del horno (como los accesorios de grafito), estos liberan gases y humedad adsorbidos o atrapados. Este proceso, conocido como desgasificación, puede liberar cantidades significativas de vapor de agua (H₂O) y otros gases reactivos directamente en la cámara, contaminando el vacío.

Fugas y permeación

Ningún sistema está perfectamente sellado. Fugas microscópicas en juntas, sellos y accesorios pueden permitir que los gases atmosféricos ingresen lentamente a la cámara del horno. Durante un ciclo de calentamiento largo, incluso una pequeña fuga puede comprometer la integridad del entorno.

Limitaciones específicas del material

Bajo un vacío profundo, algunos elementos en las aleaciones metálicas pueden sublimarse, pasando directamente de sólido a gas. Esta vaporización puede alterar la composición de la aleación. En otros casos, las superficies metálicas perfectamente limpias en un vacío pueden unirse involuntariamente, un fenómeno conocido como soldadura en frío.

Comprender las compensaciones prácticas

Buscar un vacío más profundo no siempre es la solución mejor o más rentable. Introduce sus propios desafíos de ingeniería y operativos.

El coste de un vacío más profundo

Lograr niveles de vacío más altos requiere sistemas de bombeo más sofisticados, caros y que consumen más energía. Estos sistemas también exigen un mantenimiento más riguroso para gestionar el desgaste y asegurar que su rendimiento no se degrade con el tiempo.

Desafíos del enfriamiento termodinámico

El vacío es un excelente aislante térmico. Si bien esto es beneficioso durante el calentamiento, hace que el enfriamiento sea un proceso lento y difícil. El enfriamiento rápido y controlado es a menudo fundamental para lograr las propiedades metalúrgicas deseadas, y un vacío profundo complica esto.

El control del proceso es crítico

El proceso no termina cuando se apaga el calor. Si se introduce aire en la cámara del horno mientras las piezas aún están a una temperatura elevada, puede ocurrir una oxidación rápida y grave. El control adecuado del proceso asegura que la carga esté por debajo de su temperatura crítica de oxidación antes de romper el vacío.

Cómo lograr un entorno verdaderamente inerte

Dado que un vacío perfecto no es práctico, el objetivo es crear un entorno suficientemente inerte utilizando una combinación de técnicas.

Utilice un relleno de gas inerte

Un procedimiento común y muy eficaz consiste en aplicar un vacío parcial para eliminar la mayor parte del aire y luego rellenar la cámara con un gas inerte de alta pureza, como argón o nitrógeno. Esto crea una presión positiva de un gas no reactivo, lo cual es a menudo más práctico y económico que perseguir un vacío ultra alto.

Implementar ciclos adecuados de purga y limpieza

Para combatir la desgasificación, los hornos deben someterse a ciclos de limpieza regulares a alta temperatura mientras están vacíos para quemar los contaminantes acumulados. Para cargas sensibles, se puede utilizar un ciclo preliminar de "horneado" a una temperatura más baja para eliminar la humedad y los gases adsorbidos antes de que comience el proceso principal de calentamiento.

Mantenga una integridad impecable del horno

El paso más fundamental es asegurar que el horno en sí esté en condiciones óptimas. Esto implica la inspección y el mantenimiento periódicos de todos los sellos, juntas y superficies de la cámara para minimizar las fugas y las posibles fuentes de desgasificación.

Tomar la decisión correcta para su proceso

- Si su enfoque principal es el tratamiento térmico general: Un vacío parcial seguido de un relleno con gas inerte es típicamente el método más robusto y rentable para prevenir la oxidación.

- Si su enfoque principal es la soldadura fuerte (brazing) de alta pureza o el procesamiento de aleaciones sensibles: Es necesario un vacío más profundo combinado con controles estrictos del proceso y un ciclo de horneado preliminar para minimizar todas las fuentes de contaminación.

- Si lucha constantemente contra la oxidación: Concéntrese primero en el mantenimiento del horno y la detección de fugas, ya que una cámara comprometida es la causa más común de fallo.

En última instancia, comprender la calidad de su atmósfera es más importante que simplemente lograr un vacío.

Tabla resumen:

| Factor | Impacto en la prevención de la oxidación |

|---|---|

| Nivel de vacío | Elimina el oxígeno principal, pero pueden quedar gases residuales |

| Desgasificación | Libera contaminantes como vapor de agua y gases |

| Fugas | Permite que el oxígeno atmosférico entre con el tiempo |

| Relleno de gas inerte | Crea presión positiva con gases no reactivos para una mejor protección |

| Mantenimiento | Asegura la integridad del sello y reduce las fuentes de contaminación |

¿Tiene problemas con la oxidación en sus procesos de horno? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un control preciso de la atmósfera y una protección mejorada del material. Contáctenos hoy para optimizar la configuración de su horno y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura