Al comprar un horno de atmósfera inerte, los factores principales a evaluar son su tamaño y capacidad, el rango de temperatura operativa, la compatibilidad con gases inertes específicos y la sofisticación de sus sistemas de control y seguridad. Estas especificaciones determinan la capacidad del horno para proteger materiales sensibles de reacciones atmosféricas como la oxidación durante los procesos de calentamiento.

El desafío principal no es simplemente comprar un horno, sino adquirir un sistema capaz de crear y mantener un nivel específico de pureza atmosférica. Su enfoque debe estar en cómo las características del horno —su construcción, el sistema de purga y los sensores— trabajan juntos para eliminar de forma fiable el oxígeno y la humedad para satisfacer sus requisitos de proceso.

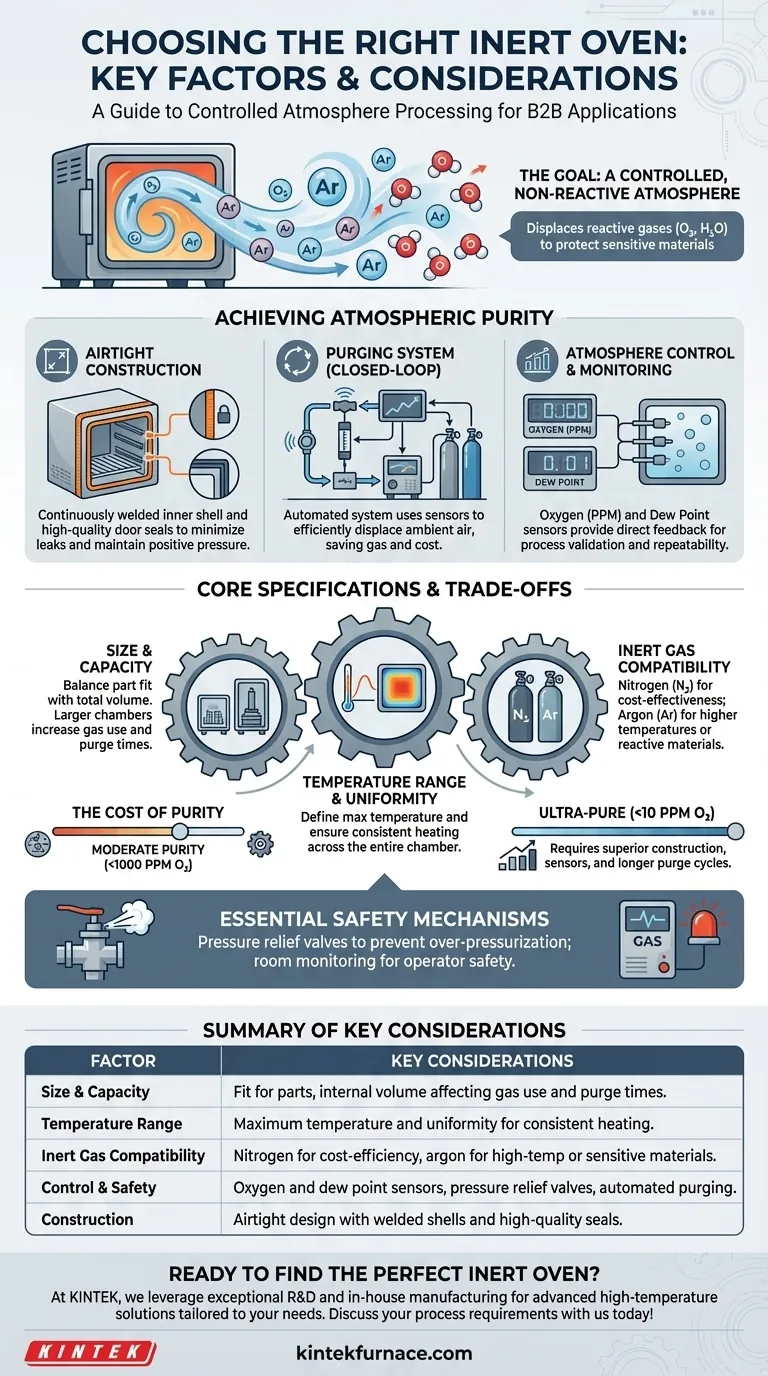

El objetivo: una atmósfera controlada y no reactiva

El propósito de un horno inerte es desplazar los gases reactivos de una atmósfera estándar (principalmente oxígeno y vapor de agua) con un gas no reactivo como nitrógeno o argón. Comprender cómo un horno logra esto es fundamental para tomar una decisión informada.

Construcción hermética: la primera línea de defensa

La capacidad del horno para mantener una presión positiva sin fugas es su característica más fundamental. Incluso una pequeña fuga contaminará la atmósfera inerte y comprometerá su proceso.

Busque una carcasa interior soldada continuamente. Este diseño minimiza las posibles rutas de fuga en comparación con las juntas dobladas o remachadas. Los sellos de puerta de alta calidad son igualmente importantes para mantener la integridad de la cámara durante miles de ciclos.

El sistema de purga: eliminación de contaminantes

Un sistema de purga introduce el gas inerte para desplazar el aire ambiente. Un sistema básico puede tener una válvula manual simple, mientras que los sistemas avanzados ofrecen un control preciso.

Un sistema de control de flujo de gas de circuito cerrado es muy deseable. Utiliza sensores para automatizar el proceso de purga, asegurando que se alcance el nivel objetivo de oxígeno de manera eficiente, lo que ahorra cantidades significativas de gas y reduce los costos operativos.

Control de la atmósfera: monitoreo y medición

No se puede controlar lo que no se mide. Los sensores del horno son la clave para la validación del proceso y la repetibilidad.

Los sensores de oxígeno proporcionan retroalimentación directa sobre la pureza de la atmósfera interna, a menudo medida en partes por millón (PPM). Para procesos sensibles a la humedad, un sensor de punto de rocío es esencial para monitorear y controlar los niveles de humedad.

Especificaciones principales para adaptar a su proceso

Una vez que comprenda cómo se logra una atmósfera inerte, puede evaluar las especificaciones centrales del horno en el contexto de su aplicación específica.

Tamaño y capacidad interna

Considere no solo si sus piezas cabrán, sino también el volumen interno total. Una cámara más grande requiere más gas inerte y tiempos de purga más largos para alcanzar el nivel de pureza deseado, lo que afecta directamente el tiempo de ciclo y el costo operativo.

Rango de temperatura y uniformidad

Defina la temperatura máxima que requiere su proceso. Más importante aún, pregunte sobre la uniformidad de la temperatura, la especificación que garantiza que la temperatura es constante en toda la cámara. Una mala uniformidad puede provocar una calidad de producto inconsistente.

Compatibilidad con gas inerte

La mayoría de los hornos inertes están diseñados para nitrógeno (N2), que es rentable para la mayoría de las aplicaciones. Para procesos que requieren temperaturas más altas o que trabajan con materiales reactivos al nitrógeno, el argón (Ar) es la alternativa común, aunque es más caro.

Comprender las compensaciones y la seguridad

Un horno inerte es un equipo complejo con compensaciones inherentes entre rendimiento, costo y seguridad.

El costo de la pureza

Lograr una atmósfera ultrapura (por ejemplo, <10 PPM de O2) es exponencialmente más difícil y costoso que una moderadamente pura (por ejemplo, <1000 PPM). Esto requiere una construcción superior, sensores más avanzados y ciclos de purga más largos y que consumen más gas. Sea realista sobre la pureza que su proceso realmente necesita.

Complejidad operativa

Estos no son electrodomésticos simples de encendido/apagado. Operar un horno inerte correctamente requiere desarrollar un proceso validado y capacitar a los operadores en la secuencia adecuada de ciclos de purga, calentamiento y enfriamiento para garantizar tanto la calidad del producto como la seguridad.

Mecanismos de seguridad esenciales

Debido a que el horno está presurizado con gas inerte, la seguridad es primordial. Una válvula de alivio de presión es innegociable para prevenir una sobrepresurización peligrosa. Los sistemas de monitoreo de gas para la sala circundante también son críticos para proteger a los operadores del riesgo de asfixia en caso de una fuga significativa.

Tomar la decisión correcta para su aplicación

Evalúe sus opciones alineando las capacidades del horno con su objetivo principal del proceso.

- Si su enfoque principal es la producción de gran volumen: Priorice los hornos con sistemas de purga de gas automatizados y eficientes y una construcción robusta para minimizar el tiempo de ciclo y el consumo de gas.

- Si su enfoque principal es la I+D o el procesamiento de materiales altamente sensibles: Invierta en un sistema con construcción hermética superior y sensores avanzados de oxígeno y humedad para el máximo control atmosférico y registro de datos.

- Si su enfoque principal es la consistencia del proceso: Enfatice los hornos con uniformidad de temperatura certificada y controles de circuito cerrado para garantizar que cada lote se procese bajo condiciones idénticas.

En última instancia, seleccionar el horno inerte correcto proviene de definir claramente las condiciones atmosféricas que requieren sus materiales y elegir el equipo que pueda proporcionar esas condiciones de manera confiable y segura.

Tabla de resumen:

| Factor | Consideraciones clave |

|---|---|

| Tamaño y capacidad | Ajuste para piezas, volumen interno que afecta el uso de gas y los tiempos de purga |

| Rango de temperatura | Temperatura máxima y uniformidad para un calentamiento constante |

| Compatibilidad con gas inerte | Nitrógeno para rentabilidad, argón para materiales de alta temperatura o sensibles |

| Control y seguridad | Sensores de oxígeno y punto de rocío, válvulas de alivio de presión, purga automatizada |

| Construcción | Diseño hermético con carcasas soldadas y sellos de alta calidad |

¿Listo para encontrar el horno inerte perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su proceso con equipos fiables, seguros y eficientes.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿En qué se diferencia una atmósfera endotérmica de una exotérmica, y cuáles son sus aplicaciones? Descubre las diferencias clave y usos

- ¿Cómo contribuye un horno de caja de atmósfera al tratamiento térmico de materiales? Logre un control preciso y resultados superiores

- ¿Por qué es importante el control de la atmósfera del horno en los procesos de tratamiento térmico? Garantice precisión y calidad en el procesamiento de materiales

- ¿Cuál es la composición de una atmósfera endotérmica típica utilizada para el tratamiento térmico del acero? Optimice su proceso de tratamiento térmico del acero

- ¿Por qué las atmósferas de los hornos se adaptan a procesos específicos? Para Controlar Reacciones Químicas y Obtener Resultados Superiores

- ¿Cuáles son las consideraciones clave al usar un horno mufla de protección atmosférica? Garantice seguridad y precisión para su laboratorio

- ¿Cuáles son los componentes principales de un horno de atmósfera tipo caja? Piezas esenciales para un procesamiento térmico preciso

- ¿Qué función cumple un horno de gas de flujo en la reducción del mineral de hierro? Dominio de la entrega de gas de laboratorio y la sincronización térmica