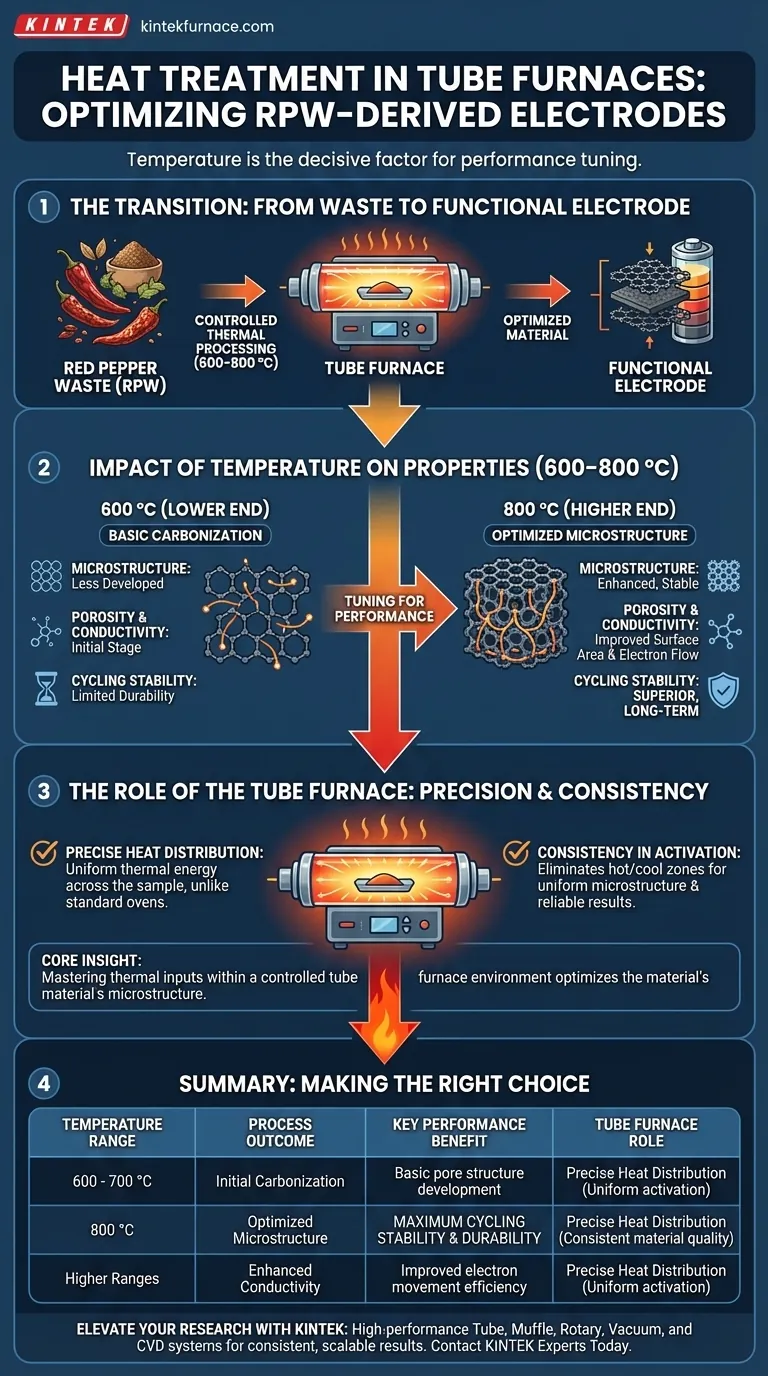

La temperatura de tratamiento térmico es el factor decisivo para determinar el rendimiento electroquímico de los electrodos derivados de residuos de pimiento rojo (RPW). Específicamente, operar dentro de un rango de temperatura de 600–800 °C permite ajustar las características físicas, y las temperaturas en el extremo superior (800 °C) mejoran notablemente la estabilidad de ciclaje del electrodo. Un horno tubular es esencial en este proceso para garantizar la distribución uniforme del calor requerida para una carbonización homogénea.

Idea central: La transición de residuos orgánicos crudos a un electrodo funcional depende del dominio de los aportes térmicos. Las temperaturas de procesamiento más altas (hasta 800 °C) dentro de un entorno de horno tubular controlado optimizan la microestructura del material, lo que resulta en una conductividad eléctrica y durabilidad superiores.

El impacto de la temperatura en las propiedades del material

El rendimiento de un electrodo de RPW no es accidental; se diseña a través del calor. La temperatura específica aplicada durante la carbonización dicta la arquitectura fundamental del material de carbono final.

Regulación de la microestructura

A medida que la temperatura aumenta dentro de la ventana de 600–800 °C, la estructura interna de la biomasa evoluciona. Esta reorganización estructural es fundamental para establecer la estabilidad física del material.

A 800 °C, el proceso de carbonización alcanza un estado que favorece una estabilidad de ciclaje mejorada. Esto significa que el electrodo puede someterse a ciclos de carga y descarga repetidos con menos degradación en comparación con los materiales procesados a temperaturas más bajas.

Ajuste de la porosidad y la conductividad

La temperatura controla directamente dos métricas de rendimiento vitales: la porosidad y la conductividad eléctrica.

El tratamiento térmico modifica la estructura de los poros, creando el área superficial necesaria para el almacenamiento de carga. Al mismo tiempo, las temperaturas más altas generalmente mejoran la conductividad eléctrica, lo que facilita el movimiento eficiente de los electrones durante el funcionamiento del electrodo.

El papel del horno tubular

Lograr la temperatura correcta es solo la mitad de la batalla; aplicarla correctamente es igualmente importante. El equipo utilizado juega un papel vital en la consistencia de los resultados.

Distribución precisa del calor

El uso de un horno tubular es fundamental porque ofrece una distribución controlada del calor. A diferencia de los hornos estándar, un horno tubular garantiza que la energía térmica se aplique de manera uniforme en toda la muestra.

Consistencia en la activación

Este control térmico preciso permite la regulación efectiva de los procesos de carbonización y activación. Al eliminar puntos calientes o zonas frías, el horno tubular asegura que cada parte del material RPW desarrolle la microestructura óptima requerida para el almacenamiento de carga de alto rendimiento.

Comprender las compensaciones

Si bien las temperaturas más altas en este rango generalmente producen una mejor estabilidad, es importante ver la temperatura como una palanca para equilibrar diferentes propiedades.

Los límites de las temperaturas más bajas

Operar en el extremo inferior del espectro (más cerca de 600 °C) puede dar lugar a materiales de carbono que no están completamente optimizados para el uso a largo plazo. Si bien pueden funcionar, a menudo carecen de la robusta estabilidad de ciclaje observada a 800 °C.

La necesidad de control

El calor sin precisión conduce a la variabilidad. Si la distribución del calor no se regula de manera efectiva (como la que proporciona un horno tubular), los electrodos resultantes presentarán una porosidad y conductividad inconsistentes, lo que los hará poco fiables para aplicaciones prácticas.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de los residuos de pimiento rojo en el almacenamiento de energía, alinee sus parámetros de procesamiento con sus objetivos de rendimiento.

- Si su principal objetivo es la durabilidad a largo plazo: Apunte a una temperatura de tratamiento térmico de 800 °C para maximizar la estabilidad de ciclaje y la integridad estructural.

- Si su principal objetivo es la consistencia del proceso: Utilice un horno tubular para garantizar una distribución uniforme del calor, lo que garantiza una porosidad y conductividad eléctrica predecibles en todo el lote.

Dominar el entorno térmico es la forma más efectiva de convertir los residuos agrícolas en un activo de almacenamiento de energía de alto valor.

Tabla resumen:

| Rango de temperatura | Resultado del proceso | Beneficio de rendimiento clave |

|---|---|---|

| 600 - 700 °C | Carbonización inicial | Desarrollo básico de la estructura de poros |

| 800 °C | Microestructura optimizada | Máxima estabilidad de ciclaje y durabilidad |

| Rangos más altos | Conductividad mejorada | Eficiencia mejorada del movimiento de electrones |

| Rol del horno tubular | Distribución precisa del calor | Activación uniforme y calidad de material consistente |

Mejore su investigación de almacenamiento de energía con KINTEK

Maximice el potencial de los materiales derivados de biomasa con un procesamiento térmico de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos tubulares, muflas, rotatorios, de vacío y CVD de alto rendimiento diseñados para ofrecer la distribución uniforme de calor que requieren sus materiales de electrodo. Ya sea que esté optimizando residuos de pimiento rojo o desarrollando estructuras de carbono de próxima generación, nuestros hornos de alta temperatura de laboratorio personalizables garantizan resultados consistentes y escalables para sus necesidades de investigación únicas.

¿Listo para lograr una estabilidad de ciclaje superior? Contacte a los expertos de KINTEK hoy

Guía Visual

Referencias

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular de doble zona para APCVD de SnSe2? Dominio de la pureza de fase y la estequiometría

- ¿Qué condiciones físicas proporciona un horno tubular de laboratorio para la formación de películas delgadas cristalinas de Sb-Ge-Se?

- ¿Cuáles son las ventajas de utilizar un sistema de reacción de tubo de flujo continuo de lecho fijo? Optimice la hidrogenación de CO2 con precisión

- ¿Cómo contribuye un horno tubular a la conversión de precursores de Co-Fe-ZIF en catalizadores de Co-Fe-NC?

- ¿Cuál es la importancia de la zona de calentamiento en un horno tubular vertical? Desbloquee la precisión para el procesamiento de materiales

- ¿Por qué es necesario el tratamiento de preoxidación del sustrato en un horno tubular? Asegure una fuerte adhesión del recubrimiento de Ti(Nb)-Si-C

- ¿Cuáles son las ventajas de los hornos de tubo de cuarzo en términos de personalización y especificaciones? Desbloquee precisión y flexibilidad para su laboratorio

- ¿Qué papel juegan las condiciones de trabajo de la cámara del horno en la selección de un horno tubular vertical? Garantizar un rendimiento óptimo y el éxito del proceso