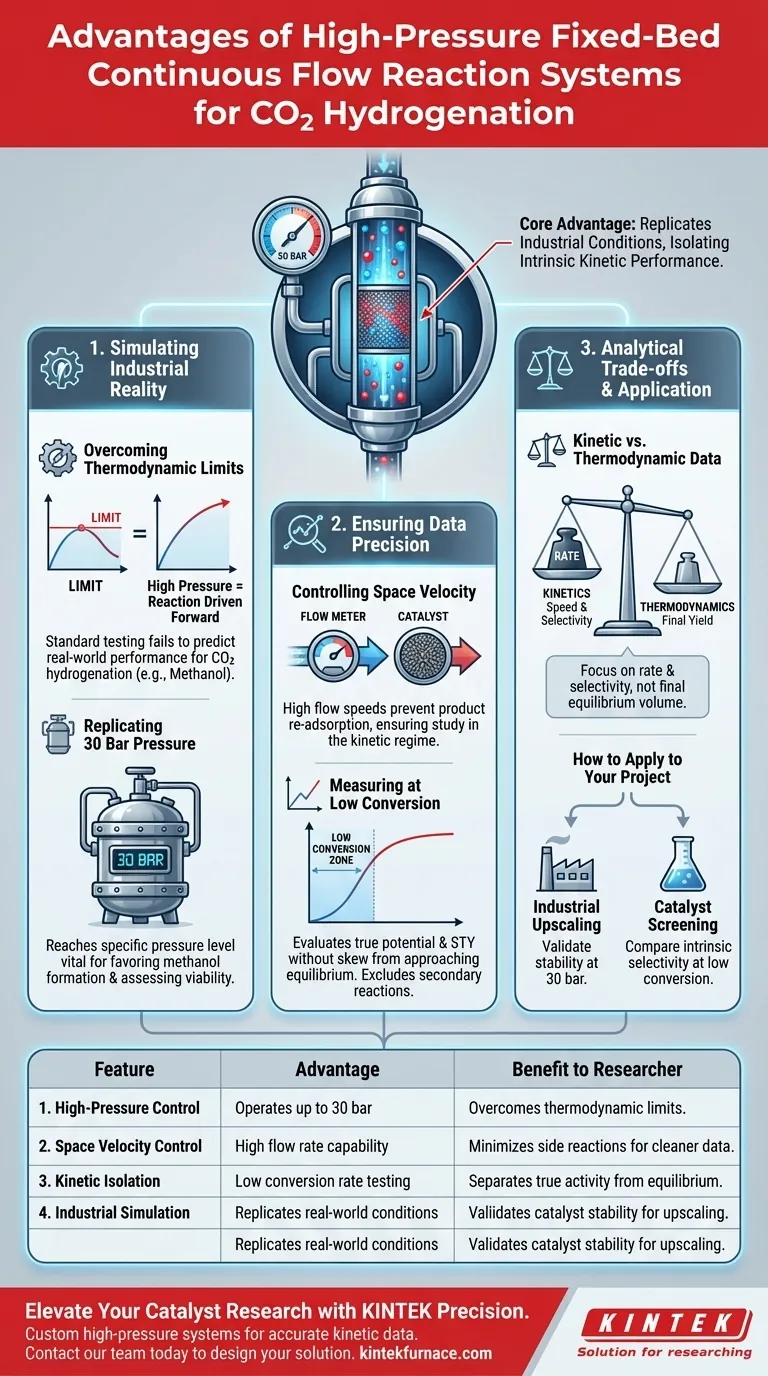

La principal ventaja de utilizar un sistema de reacción de tubo de flujo continuo de lecho fijo equipado con un controlador de alta presión es su capacidad para replicar las condiciones operativas industriales mientras aísla el rendimiento intrínseco del catalizador. Esta configuración permite la simulación de presiones de reacción de hasta 30 bar, lo cual es fundamental para superar las limitaciones del equilibrio termodinámico inherentes a procesos como la síntesis de metanol. Además, permite un control preciso de la velocidad espacial, asegurando la precisión de los datos al minimizar la interferencia de reacciones secundarias complejas.

Al mantener alta presión y alta velocidad espacial, este sistema permite a los investigadores medir la selectividad del producto y el Rendimiento Espacio-Tiempo (STY) a bajas tasas de conversión. Esto separa eficazmente la verdadera actividad cinética del catalizador de los estados de equilibrio termodinámico.

Simulando la Realidad Industrial

Superando los Límites Termodinámicos

Para la hidrogenación de CO2, particularmente la síntesis de metanol, la reacción a menudo está limitada por el equilibrio termodinámico. Las pruebas estándar a baja presión no pueden predecir con precisión cómo se comportará un catalizador en un escenario del mundo real.

Replicando Presiones de 30 Bar

Un controlador de alta presión permite que el sistema alcance y mantenga presiones de 30 bar. Este nivel de presión específico es vital para impulsar la reacción, favorecer la formación de metanol y permitir una evaluación realista de la viabilidad industrial.

Garantizando la Precisión de los Datos

Controlando la Velocidad Espacial

El sistema permite un alto control de la velocidad espacial. Esto asegura que los reactivos fluyan sobre el lecho catalítico a una velocidad que evite la re-adsorción de productos, lo cual es esencial para estudiar la reacción en su régimen cinético.

Medición a Baja Conversión

Para comprender el verdadero potencial de un catalizador, es mejor evaluarlo a bajas tasas de conversión. Este sistema facilita estas condiciones específicas, permitiendo el cálculo preciso del Rendimiento Espacio-Tiempo (STY) sin que los datos se vean sesgados por el acercamiento al equilibrio.

Excluyendo Reacciones Secundarias Complejas

Al operar a altas velocidades espaciales y presiones controladas, el sistema excluye eficazmente la influencia de reacciones secundarias. Esto asegura que la selectividad medida sea el resultado del mecanismo catalítico principal, no del ruido químico posterior.

Comprendiendo las Compensaciones Analíticas

La Restricción de "Baja Conversión"

Si bien la evaluación a bajas tasas de conversión es excelente para determinar la cinética de la reacción, no muestra el rendimiento total máximo posible en una sola pasada.

Datos Cinéticos vs. Termodinámicos

Esta configuración está optimizada para proporcionar datos sobre la tasa y selectividad (cinética) en lugar de la composición final de equilibrio. Los investigadores deben comprender que estos datos representan la velocidad y especificidad del catalizador, no necesariamente el volumen final de producto de un reactor a escala completa operando a máxima conversión.

Cómo Aplicar Esto a Su Proyecto

- Si su enfoque principal es la Ampliación Industrial: Utilice la capacidad de presión de 30 bar para validar que su catalizador permanece estable y activo en condiciones comercialmente relevantes.

- Si su enfoque principal es la Selección de Catalizadores: Use alta velocidad espacial para mantener bajas tasas de conversión, lo que le permite comparar la selectividad intrínseca y el STY de diferentes materiales sin interferencia del equilibrio.

Este sistema es la herramienta definitiva para distinguir entre los límites teóricos de un catalizador y su velocidad cinética real.

Tabla Resumen:

| Característica | Ventaja | Beneficio para el Investigador |

|---|---|---|

| Control de Alta Presión | Opera hasta 30 bar | Supera los límites termodinámicos para la síntesis de metanol. |

| Control de Velocidad Espacial | Capacidad de alto flujo | Minimiza reacciones secundarias y re-adsorción para datos más limpios. |

| Aislamiento Cinético | Pruebas a baja tasa de conversión | Separa la actividad real del catalizador de los estados de equilibrio. |

| Simulación Industrial | Replica condiciones del mundo real | Valida la estabilidad del catalizador para la ampliación comercial. |

Mejore Su Investigación de Catalizadores con la Precisión KINTEK

¿Está buscando cerrar la brecha entre el descubrimiento a escala de laboratorio y la realidad industrial? KINTEK ofrece sistemas de flujo continuo de lecho fijo de última generación y reactores de tubo de alta presión diseñados para manejar las rigurosas demandas de la hidrogenación de CO2 y la síntesis de metanol.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de presión y temperatura. Nuestros controladores de alta presión y sistemas de flujo de precisión garantizan que obtenga los datos cinéticos precisos necesarios para una selección y ampliación exitosas de catalizadores.

¿Listo para optimizar el rendimiento de su reacción? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para diseñar un sistema personalizado de alta temperatura adaptado a sus objetivos de investigación.

Guía Visual

Referencias

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las funciones específicas de un horno tubular de alta temperatura durante el tratamiento térmico de dos etapas de aerogeles BN@PyC?

- ¿Cuáles son las especificaciones técnicas del horno tubular de dos zonas de calentamiento? Desbloquee gradientes térmicos precisos

- ¿Qué es un horno tubular y cuál es su uso principal? Logre un procesamiento de alta temperatura de precisión para su laboratorio

- ¿En qué se diferencia el método de calentamiento de un horno de tubos vertical de lecho fluidizado de los hornos de tubos ordinarios? Descubra las diferencias clave para una mejor eficiencia en el laboratorio

- ¿Cuáles son las especificaciones para los hornos tubulares de zona única de gran volumen? Encuentre su solución ideal de alta temperatura

- ¿Qué papel juega un horno de tubo de cuarzo en el tratamiento térmico de la dolomita? Logro de la preparación de óxidos mixtos de alta pureza

- ¿Cuál es la necesidad del ambiente de hidrógeno a 500 °C proporcionado por un horno de reducción de tubo? Activación maestra de catalizadores

- ¿Qué industrias se benefician del uso de hornos tubulares? Desbloquee la precisión en la tecnología de semiconductores y baterías