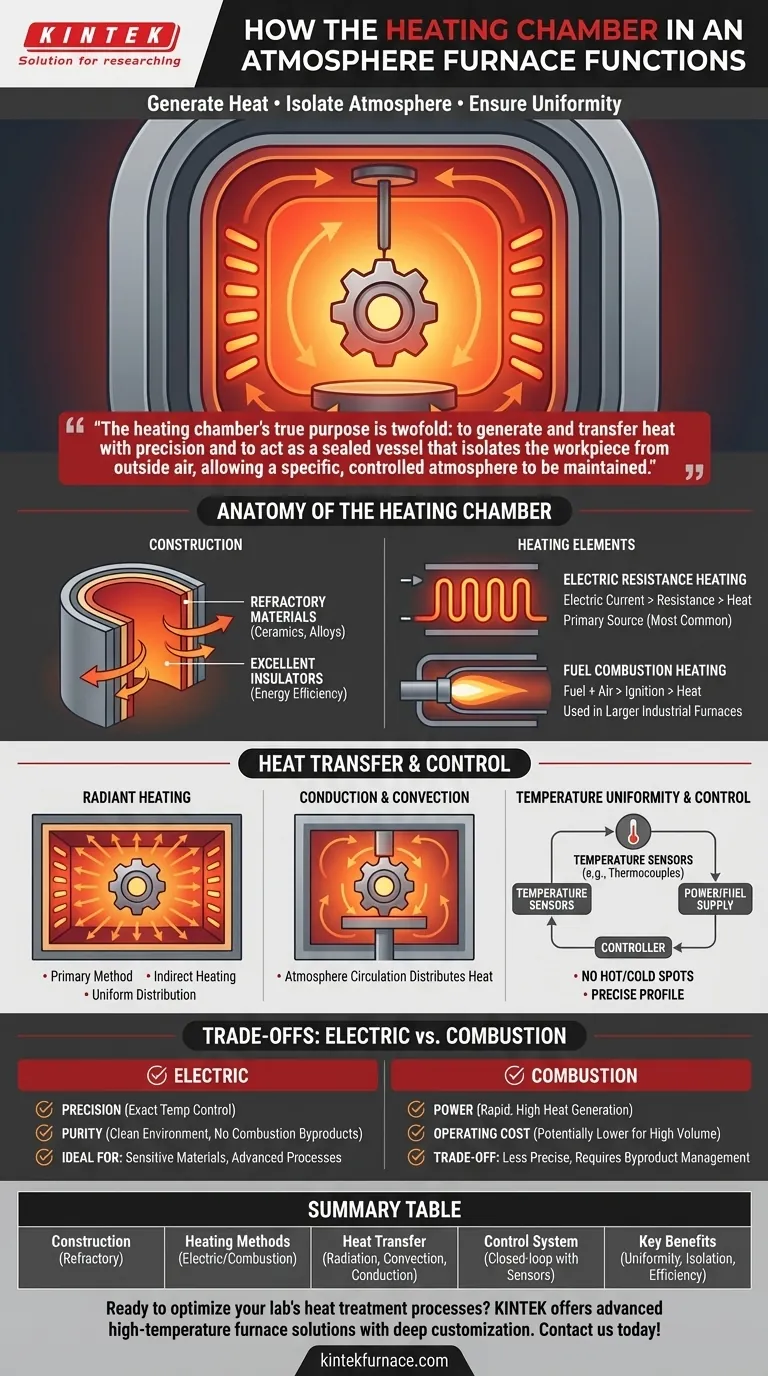

En esencia, la cámara de calentamiento de un horno de atmósfera funciona utilizando una fuente de energía controlada para generar calor, que luego se transfiere uniformemente a una pieza de trabajo. La cámara está construida con materiales especializados que no solo resisten temperaturas extremas, sino que también proporcionan un aislamiento crítico para mantener un entorno estable y aislado para el proceso de tratamiento térmico.

El verdadero propósito de la cámara de calentamiento es doble: generar y transferir calor con precisión y actuar como un recipiente sellado que aísla la pieza de trabajo del aire exterior, permitiendo mantener una atmósfera específica y controlada.

La anatomía de la cámara de calentamiento

La eficacia de cualquier horno de atmósfera comienza con el diseño y los materiales de su cámara de calentamiento. Aquí es donde se realiza el trabajo fundamental del tratamiento térmico.

Construcción: Una carcasa de alta temperatura

La cámara en sí está construida con materiales refractarios, típicamente cerámicas avanzadas o aleaciones metálicas especializadas.

Estos materiales se eligen por su capacidad para soportar ciclos térmicos constantes y extremos sin degradarse. También sirven como excelentes aislantes, evitando que el calor escape y asegurando la eficiencia energética.

Elementos calefactores: El motor del horno

El método utilizado para generar calor es una característica definitoria del horno. Los dos métodos principales son la resistencia eléctrica y la combustión de combustible.

Calentamiento por resistencia eléctrica

Este es el método más común para los hornos de atmósfera modernos. Se hace pasar una corriente eléctrica a través de elementos calefactores hechos de materiales como Kanthal o Nicrom.

La resistencia inherente de estos elementos hace que se calienten significativamente, convirtiéndose en la principal fuente de energía térmica dentro de la cámara.

Calentamiento por combustión de combustible

En algunas aplicaciones industriales, particularmente en hornos de tubo más grandes, el calor se genera por la combustión de combustible.

Se enciende una mezcla precisa de combustible y aire, creando una llama que calienta la cámara. La proporción de combustible a aire también se utiliza para ayudar a regular la atmósfera interna del horno.

Cómo se transfiere y controla el calor

Generar calor es solo el primer paso. El diseño de la cámara es crítico para asegurar que el calor se entregue a la pieza de trabajo de manera efectiva y uniforme.

El principio del calentamiento radiante

El método principal de transferencia de calor es la radiación. Los elementos calefactores calientes y las paredes aisladas de la cámara irradian energía térmica en todas las direcciones.

Esta energía viaja a través de la atmósfera controlada y es absorbida por la superficie de la pieza de trabajo. Este método de calentamiento indirecto evita el contacto directo con los elementos calefactores, asegurando un proceso más limpio y una distribución de temperatura más uniforme.

El papel de la conducción y la convección

Si bien la radiación es dominante, la conducción (transferencia de calor por contacto directo) y la convección (transferencia de calor por el movimiento de gases calientes) también juegan un papel.

El gas de la atmósfera controlada dentro de la cámara se calienta y circula, ayudando a distribuir la energía térmica a todas las superficies de la pieza de trabajo.

Lograr la uniformidad de la temperatura

Una función clave de la cámara es evitar "puntos calientes" o "puntos fríos". La colocación estratégica de los elementos calefactores y la calidad del aislamiento están diseñadas para crear un entorno térmico uniforme.

Control de temperatura de circuito cerrado

Los hornos modernos utilizan un sistema de circuito cerrado para el control. Los sensores de temperatura (como termopares) miden constantemente la temperatura interna de la cámara.

Estos datos se envían a un controlador, que ajusta automáticamente la potencia enviada a los elementos eléctricos o al suministro de combustible para los sistemas de combustión. Esto asegura que la temperatura siga con precisión el perfil deseado para el ciclo de tratamiento térmico.

Entendiendo las ventajas y desventajas: Eléctrico vs. Combustión

La elección entre un sistema de calefacción eléctrico y uno basado en combustión implica importantes ventajas y desventajas que afectan el control del proceso y el costo operativo.

Precisión y pureza (Eléctrico)

El calentamiento por resistencia eléctrica ofrece un control de temperatura excepcionalmente preciso y un ambiente inherentemente limpio.

Debido a que no hay subproductos de la combustión, es mucho más fácil mantener la pureza de la atmósfera controlada, lo cual es crítico para materiales sensibles y procesos avanzados.

Potencia y costo operativo (Combustión)

La combustión de combustible a menudo puede generar niveles muy altos de calor más rápidamente y, en algunos escenarios industriales, a un costo operativo más bajo que la electricidad.

Sin embargo, esto se produce a costa de un control menos preciso. Los subproductos de la combustión también deben gestionarse cuidadosamente para evitar la contaminación de la atmósfera del horno y la pieza de trabajo.

Tomar la decisión correcta para su objetivo

Sus requisitos de proceso determinarán qué tipo de sistema de calefacción es el más apropiado.

- Si su enfoque principal es la pureza del proceso y el control preciso de la temperatura: Un horno calentado eléctricamente es la opción superior por su limpieza y capacidad de respuesta.

- Si su enfoque principal es la producción de alto volumen donde la potencia de calentamiento bruta es primordial: Un horno de combustión de combustible puede ser una solución más práctica y rentable.

Comprender cómo la cámara de calentamiento genera, transfiere y controla la energía térmica le permite seleccionar la herramienta adecuada y optimizar su proceso para obtener resultados consistentes y de alta calidad.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Construcción | Materiales refractarios (cerámicas, aleaciones) para aislamiento y durabilidad |

| Métodos de calentamiento | Resistencia eléctrica (preciso, limpio) o combustión de combustible (potente, rentable) |

| Transferencia de calor | Principalmente radiación, con conducción y convección para uniformidad |

| Sistema de control | Lazo cerrado con sensores de temperatura para perfiles térmicos estables |

| Beneficios clave | Calentamiento uniforme, aislamiento de la atmósfera, eficiencia energética y control del proceso |

¿Listo para optimizar los procesos de tratamiento térmico de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más