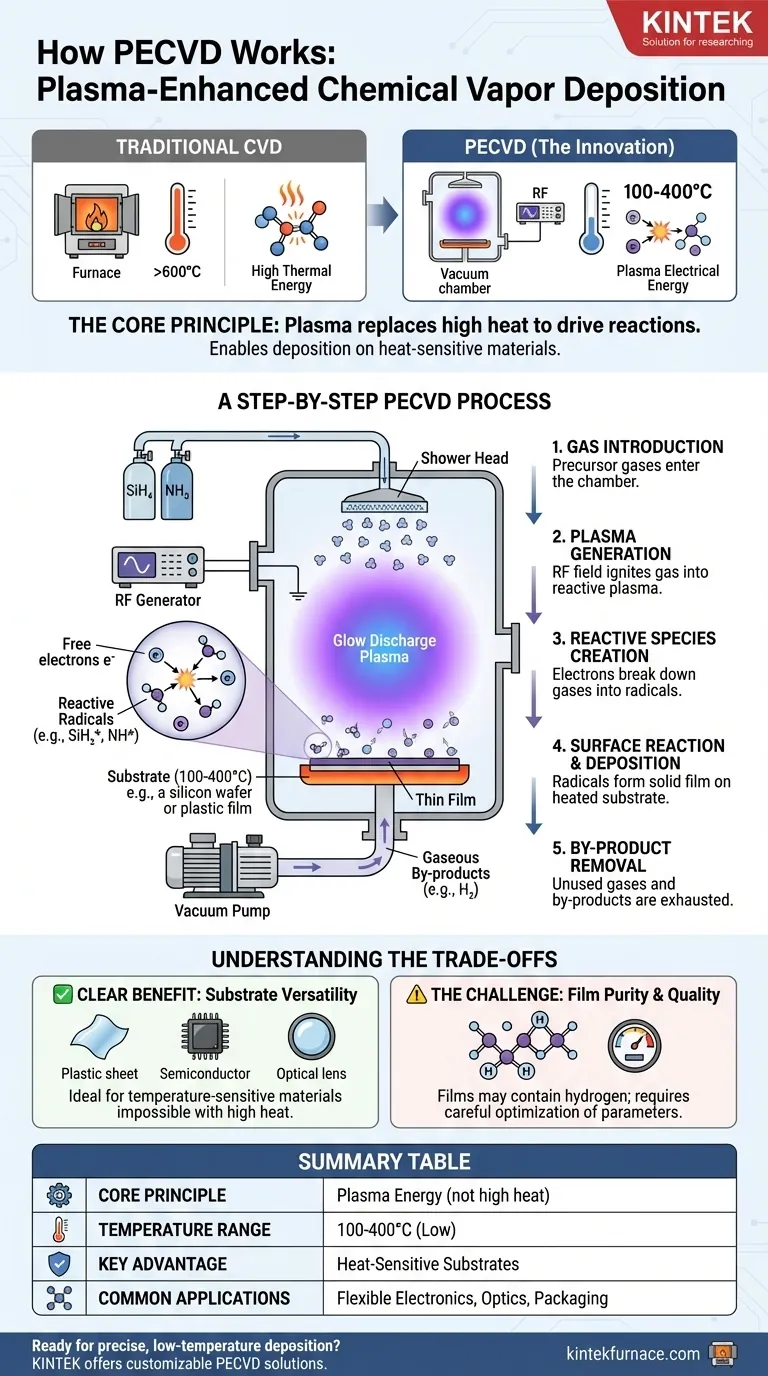

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) funciona utilizando un plasma energizado para descomponer los gases precursores en especies reactivas. En lugar de depender únicamente de altas temperaturas, este plasma proporciona la energía necesaria para que ocurran las reacciones químicas, permitiendo que se forme una película delgada sobre un sustrato a una temperatura mucho más baja que en la Deposición Química de Vapor (CVD) tradicional.

La diferencia fundamental en PECVD es su fuente de energía. Sustituye la alta energía térmica de la CVD convencional por la energía eléctrica de un plasma, lo que permite la deposición de películas de alta calidad sobre materiales que no pueden soportar calor intenso.

El Principio Central: Plasma en lugar de calor

Para comprender cómo opera PECVD, primero debe captar su concepto central: el reemplazo de la energía térmica por la energía del plasma. Esta es la innovación clave que define todo el proceso.

¿Qué es el Plasma en este Contexto?

El plasma a menudo se denomina el cuarto estado de la materia. En un sistema PECVD, se crea aplicando un fuerte campo eléctrico de radiofrecuencia (RF) a un gas a baja presión.

Este campo energiza el gas, arrancando electrones de algunas de las moléculas de gas. El resultado es un gas ionizado y altamente reactivo compuesto de iones, electrones, radicales y moléculas neutras.

Cómo el Plasma Impulsa la Reacción

En la CVD tradicional, se requieren altas temperaturas (a menudo >600°C) para proporcionar suficiente energía para romper los enlaces químicos de los gases precursores.

En PECVD, los electrones energéticos dentro del plasma colisionan con las moléculas estables del gas precursor. Estas colisiones transfieren energía, disociando las moléculas en radicales químicamente reactivos sin requerir un calor ambiental elevado.

La Ventaja de la Baja Temperatura

Estos radicales altamente reactivos pueden luego difundirse a la superficie del sustrato y formar la película sólida deseada a temperaturas significativamente más bajas, típicamente en el rango de 100-400°C.

Esto hace que PECVD sea invaluable para depositar películas sobre sustratos que se dañarían o destruirían por altas temperaturas, como plásticos, materiales orgánicos o dispositivos semiconductores complejos con capas metálicas preexistentes.

Un Desglose Paso a Paso del Proceso PECVD

El funcionamiento de un sistema PECVD sigue un proceso secuencial claro dentro de una cámara de vacío.

Paso 1: Introducción de Gases

Los gases reactivos, conocidos como precursores, se introducen en la cámara de vacío. Por ejemplo, para depositar nitruro de silicio (Si₃N₄), se utilizan gases como silano (SiH₄) y amoníaco (NH₃).

Estos gases a menudo se distribuyen uniformemente sobre el sustrato a través de una placa perforada llamada "cabezal de ducha".

Paso 2: Generación de Plasma

Se aplica un campo eléctrico de RF (típicamente 100-300 eV) entre dos electrodos dentro de la cámara, uno de los cuales a menudo es el cabezal de ducha.

Esta descarga eléctrica enciende la mezcla de gas a baja presión, creando un plasma de descarga luminiscente.

Paso 3: Creación de Especies Reactivas

Los electrones libres en el plasma colisionan y descomponen las moléculas estables del gas precursor. Esto crea una alta concentración de radicales químicamente reactivos (por ejemplo, SiH₂*, NH*).

Paso 4: Reacción Superficial y Deposición

Estos radicales se difunden hacia el sustrato calentado. En la superficie, se someten a una serie de reacciones químicas, uniéndose a la superficie y entre sí para formar una película delgada sólida y estable.

El sustrato se calienta suavemente para promover la movilidad superficial e impulsar estas reacciones, asegurando una película densa y de alta calidad.

Paso 5: Eliminación de Subproductos

Los subproductos gaseosos de las reacciones superficiales (por ejemplo, H₂) son eliminados de la cámara por el sistema de vacío, evitando que se incorporen a la película en crecimiento.

Comprender las Compensaciones

Ningún proceso está exento de compromisos. Comprender las compensaciones de PECVD es crucial para su aplicación efectiva.

El Beneficio Claro: Versatilidad del Sustrato

Como se enfatiza, la principal ventaja es la capacidad de depositar películas en una amplia variedad de sustratos sensibles a la temperatura. Esto abre aplicaciones en electrónica flexible, óptica y empaquetado de semiconductores avanzados que son imposibles con métodos de alta temperatura.

El Desafío: Calidad y Pureza de la Película

Debido a que la deposición no está impulsada por el equilibrio térmico, las propiedades resultantes de la película pueden ser más complejas. Por ejemplo, las películas de nitruro de silicio PECVD a menudo contienen una cantidad significativa de hidrógeno de los gases precursores.

Esto puede afectar las propiedades eléctricas, la densidad y la tensión de la película. Controlar estas propiedades requiere una optimización cuidadosa de múltiples parámetros, incluyendo la potencia de RF, las tasas de flujo de gas, la presión y la temperatura.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de las restricciones de su proyecto y del resultado deseado.

- Si su enfoque principal es depositar películas en materiales sensibles al calor: PECVD es la solución estándar de la industria, ya que su naturaleza de baja temperatura protege el sustrato subyacente.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles: Un proceso de alta temperatura como LPCVD puede ser preferible, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es ajustar las propiedades de la película, como la tensión mecánica: PECVD ofrece una amplia ventana de proceso, ya que los parámetros como la potencia y la frecuencia del plasma se pueden ajustar para diseñar características específicas de la película.

Al comprender que PECVD utiliza energía de plasma para eludir la necesidad de calor elevado, puede aprovechar eficazmente sus ventajas únicas para la fabricación de materiales avanzados.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio Central | Utiliza energía de plasma en lugar de calor intenso para impulsar reacciones químicas para la deposición de películas delgadas. |

| Rango de Temperatura | Típicamente 100-400°C, mucho más bajo que la CVD tradicional (>600°C). |

| Ventaja Clave | Permite la deposición en sustratos sensibles a la temperatura como plásticos y semiconductores. |

| Pasos del Proceso | Introducción de gas, generación de plasma, creación de especies reactivas, reacción superficial, eliminación de subproductos. |

| Aplicaciones Comunes | Electrónica flexible, óptica, empaquetado de semiconductores. |

¿Listo para mejorar las capacidades de su laboratorio con deposición de película delgada precisa y a baja temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD, adaptados para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Ya sea que esté trabajando con materiales sensibles al calor o necesite propiedades de película optimizadas, nuestra experiencia garantiza un rendimiento superior. Contáctenos hoy para discutir cómo nuestras soluciones PECVD y de hornos pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares