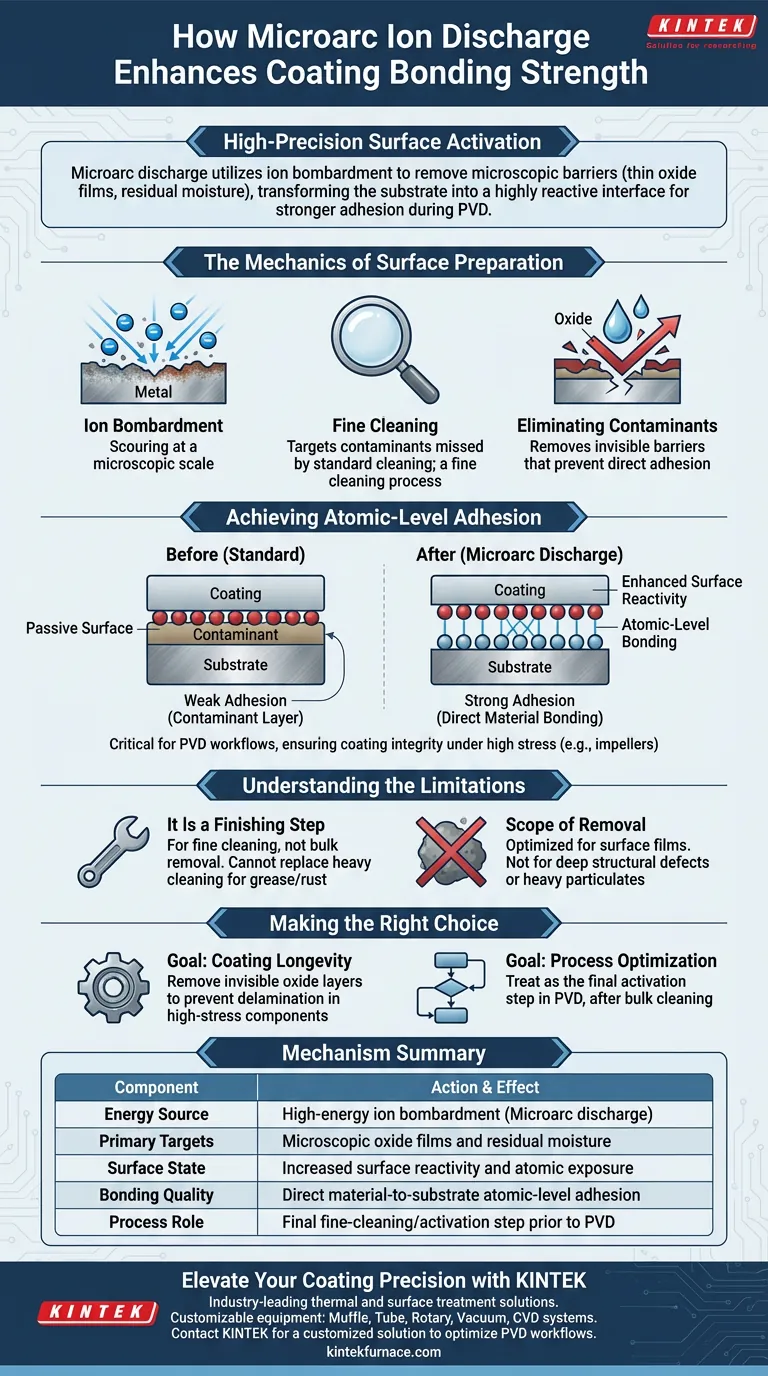

La descarga de microarco funciona como una técnica de activación de superficies de alta precisión que utiliza el bombardeo iónico para preparar los componentes para el recubrimiento. Este proceso funciona eliminando agresivamente las barreras microscópicas —específicamente películas delgadas de óxido y humedad residual— para exponer el material base reactivo subyacente.

Al eliminar contaminantes físicos y químicos a nivel atómico, la descarga de microarco transforma el sustrato de una superficie pasiva a una interfaz altamente reactiva, lo que permite una mayor adhesión durante la Deposición Física de Vapor (PVD).

La Mecánica de la Preparación de Superficies

Bombardeo Iónico

El mecanismo central de este proceso es la descarga iónica. Iones de alta energía bombardean la superficie del componente, limpiando eficazmente el material a escala microscópica.

Limpieza Fina

Este no es un método de limpieza a granel; es un proceso de limpieza fina. Se dirige a contaminantes que la limpieza estándar o química podría pasar por alto, asegurando que la superficie esté impecable inmediatamente antes del recubrimiento.

Eliminación de Contaminantes

Los objetivos principales de este bombardeo son películas de óxido extremadamente delgadas y humedad residual. Estos elementos actúan como barreras invisibles que impiden que los recubrimientos se adhieran directamente al sustrato metálico.

Logrando Adhesión a Nivel Atómico

Reactividad Superficial Mejorada

Una vez que se eliminan los óxidos y la humedad, la reactividad superficial del sustrato se mejora significativamente. Los átomos metálicos expuestos están energéticamente preparados para interactuar con los materiales de recubrimiento entrantes.

Unión Directa de Materiales

Esta mayor reactividad facilita la unión a nivel atómico. En lugar de asentarse sobre una capa de contaminantes, el recubrimiento cerámico o de aleación se une directamente al sustrato metálico.

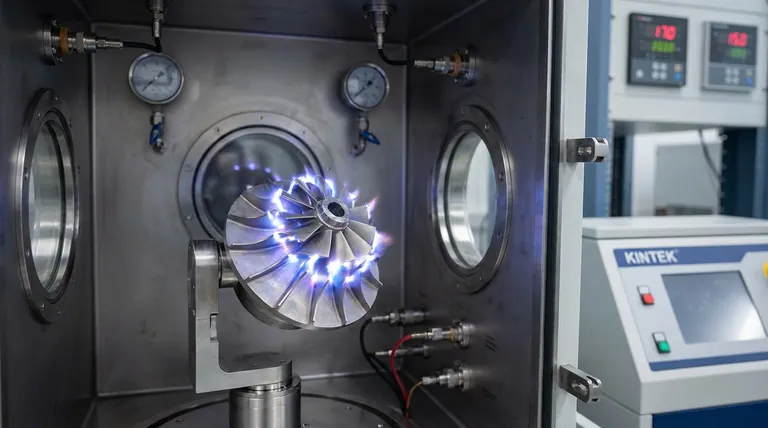

Aplicación en PVD

Este paso es particularmente crítico en los flujos de trabajo de Deposición Física de Vapor (PVD). Para componentes como los impulsores, que soportan altas tensiones, este pretratamiento garantiza que el recubrimiento permanezca intacto bajo cargas operativas.

Comprendiendo las Limitaciones

Es un Paso de Acabado

La descarga de microarco está diseñada para limpieza fina, no para eliminación de material en bruto. No puede reemplazar los pasos iniciales de limpieza pesada requeridos para eliminar grasa, aceite o óxido grueso.

Alcance de la Eliminación

El proceso está optimizado para películas superficiales, como las capas de oxidación. Confiar en él para eliminar defectos estructurales profundos o materia particulada pesada probablemente conducirá a resultados subóptimos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la descarga de microarco en su flujo de trabajo de recubrimiento, considere lo siguiente:

- Si su enfoque principal es la longevidad del recubrimiento: Asegúrese de que este paso se utilice para eliminar capas de óxido invisibles, que son la principal causa de delaminación en componentes de alta tensión como los impulsores.

- Si su enfoque principal es la optimización del proceso: Trate la descarga de microarco como el paso final de activación en su secuencia PVD, realizado estrictamente después de que se haya completado toda la limpieza a granel.

La verdadera resistencia de la adhesión no se trata solo del recubrimiento que aplica, sino de la pureza de la superficie sobre la que lo aplica.

Tabla Resumen:

| Componente del Mecanismo | Acción y Efecto |

|---|---|

| Fuente de Energía | Bombardeo iónico de alta energía (Descarga de microarco) |

| Objetivos Principales | Películas de óxido microscópicas y humedad residual |

| Estado de la Superficie | Mayor reactividad superficial y exposición atómica |

| Calidad de la Unión | Adhesión directa a nivel atómico del material al sustrato |

| Rol del Proceso | Paso final de limpieza fina/activación antes de PVD |

Mejore la Precisión de su Recubrimiento con KINTEK

No permita que contaminantes invisibles comprometan el rendimiento de su material. KINTEK ofrece soluciones de tratamiento térmico y superficial líderes en la industria, respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de Muffle, Tubo, Rotatorios, de Vacío o CVD, nuestro equipo es totalmente personalizable para satisfacer las rigurosas demandas de su laboratorio o línea de producción.

Asegure la máxima resistencia de la unión y prevenga la delaminación en sus componentes de alta tensión hoy mismo. Contacte a KINTEK para una solución personalizada y vea cómo nuestros hornos avanzados de alta temperatura pueden optimizar sus flujos de trabajo de PVD y activación de superficies.

Guía Visual

Referencias

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿Qué tamaños de oblea admite el sistema PECVD? Encuentre el ajuste perfecto para sus sustratos

- ¿Cuáles son las diferencias en el consumo de energía y los costos entre PECVD y CVD? Menores costos con eficiencia de plasma

- ¿Cuáles son los tipos de reactores comunes utilizados en PECVD? Optimice su proceso de deposición de películas delgadas

- ¿Cuáles son los fundamentos del PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Por qué se prefiere el plasma de acoplamiento inductivo (ICP) para algunas aplicaciones de PECVD? Lograr películas delgadas de alta pureza y bajo daño

- ¿Cómo beneficia el PECVD a la industria de la microelectrónica? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento